Kireç harcı - Lime mortar

Kireç harcı , su ile karıştırılmış kireç ve kum gibi bir agregadan oluşur . Eski Kızılderililer , Tapınakları sıvamak için kullandıkları kireç harçlarını ilk kullananlardı . Buna ek olarak, Mısırlılar evlerinin yanı sıra dini tapınaklarına da çeşitli limonları dahil ettiler. Mohenjo-daro gibi 4.000 yıldan daha eski olan, kireç harcı ile inşa edilmiş Hint geleneksel yapıları , Pakistan'daki İndus vadisi medeniyetinin miras anıtıdır . Eski Mısır yapımında yaygın olan kil ve alçı harçlarının büyük ölçüde yerini aldığında, antik Roma ve Yunanistan'da da kullanılan bilinen en eski harç türlerinden biridir .

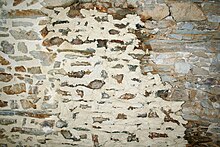

19. yüzyılda Portland çimentosunun tanıtılmasıyla birlikte, yeni yapılarda kireç harcı kullanımı giderek azaldı. Bunun nedeni büyük ölçüde Portland çimentosunun kullanım kolaylığı, hızlı sertleşmesi ve yüksek basınç dayanımıydı. Ancak kireç harcının yumuşak ve gözenekli özellikleri, doğal taş ve pişmiş toprak gibi daha yumuşak yapı malzemeleriyle çalışırken belirli avantajlar sağlar . Bu nedenle, Portland çimentosu yeni tuğla ve beton yapı inşaatlarında yaygın olarak kullanılmaya devam ederken , orijinal olarak kireç harcı kullanılarak inşa edilmiş tuğla ve taştan yapılmış yapıların onarım ve restorasyonunda Portland çimentosu kullanılması önerilmez.

Yüzyıllar boyunca kalıcı kullanımına rağmen, bir yapı malzemesi olarak kireç harcının etkinliği tam olarak anlaşılamamıştır; Geçmişten gelen uygulamalar, ayakta kalan çok sayıda eski bina tarafından doğrulanan gelenek, folklor ve ticaret bilgisine dayanıyordu. Sadece son birkaç on yılda ampirik testler, olağanüstü dayanıklılığı hakkında bilimsel bir anlayış sağladı. Hem profesyoneller hem de kendin yap ev sahipleri, tarihi koruma konusunda uzmanlaşmış ve önceden karıştırılmış harcı küçük partiler halinde satan şirketler tarafından kireç macunu harcı satın alabilir (ve tarihi harçlarını hem renk hem de içerik açısından eşleştirebilir).

etimoloji

Kireç , Eski İngilizce lim "yapışkan madde, birdlime, harç, çimento, glüten"den gelir ve Latince limus "balçık, çamur, mire" ve linere "smear" ile ilişkilidir . Harç çimento ile karışımıdır ve Eski Fransızcadan geliyor mortier sonlarından 13. yüzyıl ve Latin içinde "duvarcı harç, alçı karıştırmak için kase" mortarium "harç". Kireç bir olan çimento birlikte bir şeyler tutan ancak bir bağlayıcı veya yapıştırıcı olduğu çimento genellikle Portland çimentosu için ayrılmıştır.

kullanır

Kireç harcı günümüzde esas olarak orijinal olarak kireç harcı kullanılarak inşa edilmiş binaların korunmasında kullanılmaktadır, ancak sıradan portland çimentosuna alternatif olarak da kullanılabilir. Esas olarak kireçten (hidrolik veya hidrolik olmayan), sudan ve kum gibi bir agregadan yapılır. Portland çimentosunun daha sert, daha az esnek ve geçirimsiz olduğu için kireç harcı ile uyumsuz olduğu kanıtlanmıştır. Bu nitelikler, yumuşak, tarihi tuğlaların zamanından önce bozulmasına yol açar, bu nedenle geleneksel olarak düşük sıcaklıkta pişirilmiş, kireç harçlarının benzer tipte mevcut harçla kullanılması veya tarihsel olarak doğru yöntemler kullanılarak binaların yeniden inşası için tavsiye edilir. Geçmişte, kireç harcı, yerel olarak mevcut olan kumla sahada karıştırılma eğilimindeydi. Kum, kireç harcının rengini etkilediğinden, işaretleme harcının renkleri bölgeden bölgeye önemli ölçüde değişebilir.

Hidrolik ve hidrolik olmayan kireç

Hidrolik kireç , su altında sertleşebilmesi için hidratasyon ile sertleşen maddeler içerir . Hidrolik olmayan kireç, karbonasyonla sertleşir ve bu nedenle havadaki karbondioksite maruz kalması gerekir ve su altında veya kalın bir duvar içinde sertleşemez . Doğal hidrolik kireç (NHL) harçları için kireç, doğal olarak yeterli oranda silika ve/veya alümina içeren kireç taşından elde edilir. Suni hidrolik kireç, yakma işlemi sırasında kireç kaynağına belirli tip ve miktarlarda katkı maddelerinin eklenmesi veya hidrolik olmayan kirecin üzerine puzolan eklenmesiyle üretilir . Hidrolik olmayan kireç, tebeşir, kireçtaşı veya istiridye kabukları gibi yüksek saflıkta bir kalsiyum karbonat kaynağından üretilir .

Hidrolik olmayan kireç

Hidrolik olmayan kireç esas olarak (genellikle %95'ten fazla) kalsiyum hidroksit , Ca(OH) 2'den oluşur . Hidrolik olmayan kireç, ilk önce yeterince saf kalsiyum karbonatın 954° ile 1066°C arasında ısıtılması ve sönmemiş kireç ( kalsiyum oksit ) üretmek üzere karbondioksitin uzaklaştırılmasıyla üretilir . Bu bir kireç fırınında yapılır . Daha sonra sönmemiş kireç söndürülür : bir bulamaç (kireç macunu) oluşturmak için yeterli su ile veya kuru toz üretmek için daha az su ile iyice karıştırılarak hidratlanır. Bu hidratlı kireç (kalsiyum hidroksit), havadaki karbondioksit ile reaksiyona girerek doğal olarak kalsiyum karbonata dönüşür, tüm süreç kireç döngüsü olarak adlandırılır .

Bir kireç macununun oluşturulmasında yer alan söndürme işlemi, başlangıçta kremsi bir kıvamda bir sıvı oluşturan ekzotermik bir reaksiyondur. Bu daha sonra -çevresel koşullara bağlı olarak- 2 ila 3 ay arasında olgunlaştırılarak, yoğunlaşması ve bir kireç macununa olgunlaşması için zaman verilir.

Olgun bir kireç macunu tiksotropiktir , yani bir kireç macunu çalkalandığında macundan daha sıvı bir duruma geçer. Bu , bir harçla çalışmayı kolaylaştırdığı için harçlar için kullanılmasına yardımcı olur . Ajitasyondan sonra beklemeye bırakılırsa, kireç macunu yavaş yavaş kalın bir sıvıdan macun haline dönecektir.

Kalsiyum bazlı kireç taşının yanı sıra , kalsiyum magnezyum karbonat bazlı dolomitik kireç üretilebilir .

Kireç harcı ile ilgili sık görülen bir karışıklık kaynağı, hidrolik ve hidratlı terimlerinin benzerliğinden kaynaklanmaktadır.

- Sönmüş kireç, sönmemiş kireç dışındaki herhangi bir kireçtir ve hidrolik (su altında sertleşir) veya hidrolik olmayan (su altında sertleşmez) kireci ifade edebilir.

- Kireç macunu her zaman hidrolik değildir ve süresiz olarak su altında saklanacaktır. Kireç macunu adından da anlaşılacağı gibi sadece kireç ve sudan yapılan macun şeklindedir .

Sönmemiş kireç fazla su ile söndürülürse macun veya bulamaç üretilir. Doğru miktarda su kullanılırsa, sonuç kuru bir malzemedir (ısıtma sırasında buhar olarak dışarı çıkan fazla su). Bu, hidratlı kireç tozu yapmak için öğütülür.

Hidratlı, hidrolik olmayan kireç tozu, kireç macunu oluşturmak için suyla karıştırılabilir. Kullanımdan önce macun genellikle karbon dioksit yokluğunda (genellikle su altında) olgunlaşmaya bırakılır. Macun 24 saat gibi kısa bir süre veya uzun yıllar olgunlaştırılabilir; artan olgunlaşma süresi macunun kalitesini artırır. Uzun süre olgunlaştırılan (12 aydan fazla) bir kireç macununun o kadar sertleştiği ve işlenmesinin zor olduğu konusunda bir tartışma var.

Söndürme sırasında macun olarak üretilen ile karşılaştırıldığında kuru sönmüş kireçten oluşturulan macunun karşılaştırmalı kalitesi konusunda bazı anlaşmazlıklar vardır. Genellikle ikincisinin tercih edildiği kabul edilir. Sönmüş kireç, işlendiğinde daha pürüzsüz bir tereyağı dokusuna sahip bileşikler için ortak bir ticari terim olan "yağlı" olmayan bir malzeme üretecektir.Genellikle, uzun ve zayıf depolama nedeniyle, hidratlı kireç tarafından üretilen sonuçtaki kireç daha uzun karbonatlaşma sergileyecektir. periyotların yanı sıra daha düşük basınç dayanımları.

Hidrolik olmayan kirecin sertleşmesi daha uzun sürer ve hidrolik kirecine göre daha zayıftır ve iyice sertleşmeden donmasına izin verilmemelidir. Sertleşme süreci yavaş olabilse de, iyi bir son priz elde etmek için kireç harcının kuruma süresi yavaş bir hızda ayarlanmalıdır. Hızla kuruyan bir kireç harcı, genellikle büzülme çatlakları gösteren düşük mukavemetli, düşük kaliteli bir nihai harçla sonuçlanacaktır. Uygulamada, kireç harçları genellikle doğrudan güneş ışığından ve rüzgardan nemli çuval ile korunur veya kuruma oranlarını kontrol etmek için su püskürtülür. Ancak aynı zamanda, bir miktar serbest kirecin suda çözündüğü ve oluşan küçük çatlaklarda yeniden biriktiği otojen iyileşme (kendi kendini iyileştirme) kalitesine de sahiptir.

İstiridye Kabuğu Harcı

Maryland ve Virginia'nın gelgit suyu bölgesinde, sömürge döneminde sönmemiş kireç üretmek için istiridye kabukları kullanıldı. Kireç üretiminde kullanılan diğer malzemeler gibi istiridye kabukları da yakılır. Bu, fırın yerine kireç yatağında yapılabilir. Bir rick'te yanan mermiler, Colonial Williamsburg ve Ferry Farm'ın yeniden yaratılmasının varsayımlardan ve sahada öğrenmeden geliştirmek zorunda olduğu bir şeydir . İnşa ettikleri rıhtım, yavaş yavaş yanan ve odun yığınında bulunan istiridyeleri küllü bir toza dönüştüren bir daireye yerleştirilmiş kütüklerden oluşuyor. Feribot Çiftliği için rickin nasıl yapıldığına dair açıklayıcı bir video burada bulunabilir . Yanmış kabuk daha sonra söndürülebilir ve kireç macununa dönüştürülebilir.

İstiridye kabuğu kullanan harçlar, bazen açıkta kalan harç derzinde küçük kabuk parçalarının varlığı ile tanımlanabilir. Restorasyon duvarcılığında, izleyiciye özgünlük izlenimi vermek için kabuk parçaları bazen abartılıyor. Ne yazık ki, bu modern girişimler genellikle gerekenden daha yüksek oranlarda Portland çimentosu içerir . Bu, harç derzinin tuğla elemanlardan daha güçlü olması durumunda tuğlada arızalara neden olabilir.

hidrolik kireç

Hidrolik kireç, hidratasyon adı verilen su ile reaksiyona girerek sertleşir.

Dış veya yapısal amaçlar gibi daha güçlü bir kireç harcı gerektiğinde, basınç dayanımını artıran ve hava koşullarından kaynaklanan hasarlardan korunmasına yardımcı olan bir puzolan eklenebilir. Puzolanlar, toz tuğla, ısıl işlem görmüş kil, silis dumanı , uçucu kül ve volkanik malzemeleri içerir. Verilen kimyasal set, çok zayıftan neredeyse Portland çimentosu kadar güçlüye kadar değişir.

Puzolan, zaman ölçekleri ve nihayetinde maliyetlerin izlenmesi ve sürdürülmesi gerektiğinde restorasyon projelerinde faydalı olabilecek bir hidrolik set oluşturacağından, bu aynı zamanda harcın daha düzenli priz sürelerinin oluşturulmasına da yardımcı olabilir.

Hidrolik kireç, hem özellikleri hem de üretimi açısından, hidrolik olmayan kireç ile Portland çimentosu arasında kısmi yol olarak düşünülebilir. Kullanılan kalker yeterli miktarda kil ve/veya silika içermektedir . Ortaya çıkan ürün dikalsiyum silikat içerecektir, ancak Portland çimentosunun aksine trikalsiyum silikat içermeyecektir .

Kalsiyum oksidi kalsiyum hidroksite dönüştürecek kadar söndürülür, ancak dikalsiyum silikat ile reaksiyona girmek için yeterli su ile değil. Su ile birlikte hidrolik kirecin sertleşme özelliklerini sağlayan bu dikalsiyum silikattır .

Alüminyum ve magnezyum da bir hidrolik set oluşturur ve bazı puzolanlar bu elementleri içerir.

Avrupa Norm EN459'da belirtilen doğal hidrolik kireç için üç dayanım derecesi vardır; NHL2, NHL3.5 ve NHL5. Sayılar, 28 gün sonra en az basınç mukavemeti için beklemeye newton milimetre kare (N / mm başına 2 ). Örneğin, NHL 3.5 mukavemeti 3,5 N / mm arasında değişmektedir 2 (510 psi), 10 N / mm 2 (1.450 psi). Bunlar, zayıf hidrolik, orta derecede hidrolik ve fazlasıyla hidrolik olan eski sınıflandırmaya benzer ve farklı olmalarına rağmen, bazı insanlar bunları birbirinin yerine geçmeye devam ediyor. Hidrolik kireç harçları için terminoloji , 1830'larda yetenekli Fransız inşaat mühendisi Louis Vicat tarafından eski sulu kireç sisteminden ve zayıf, orta ve yüksek oranda geliştirildi. Vicat, eserinde köprüler ve yollar inşa ederken kireç harçlarının kullanımını araştırdıktan sonra eserini yayınlamıştır. Fransız şirketi Vicat halen doğal çimentolar ve kireç harçları üretmektedir. Avrupa kıtasında kireç harçlarının isimleri o kadar çeşitli ve çelişkiliydi ki, yeniden sınıflandırma, kireç harçlarının anlaşılmasını ve kullanımını büyük ölçüde geliştirdi.

Karışım

Geleneksel kireç harcı, kireç macunu ve agreganın (genellikle kum) birleşimidir . Tipik bir modern kireç harcı karışımı, 1 kısım kireç macunu ile 3 kısım yıkanmış, iyi derecelenmiş, keskin kum olacaktır . Agrega olarak kum yerine başka malzemeler kullanılmıştır. Teori, kum parçacıkları arasındaki boşlukların kum hacminin 1/3'ünü oluşturmasıdır. Kireç macunu 1'e 3 oranında karıştırıldığında, kompakt bir harç oluşturmak için bu boşlukları doldurun. Tarihi binalardan alınan harç numunelerinin analizi, tipik olarak, yaygın olarak kullanılan yaklaşık 1 kısım kireç macununun 1.5 kısım agrega/kum oranına göre daha yüksek olduğunu göstermektedir. Bu, yaklaşık 1 kısım kuru sönmemiş kirecin 3 kısım kuma eşittir. Geleneksel bir kaba sıva karışımında ayrıca, takviye ve büzülmeyi kontrol etmek için at kılı eklenmiştir; bu, ahşap çıtalara sıva yaparken ve harcın telafi etmek için genellikle daha kalın katlar halinde uygulandığı taş duvarlar gibi düz olmayan yüzeylere taban (veya dublaj) katlar için önemlidir. düzensiz yüzey seviyeleri.

Kireç harcının büzülmesi ve çatlaması meydana gelirse, bunun bir sonucu olabilir.

- Kötü derecelenmiş veya çok küçük parçacık boyutuna sahip kum

- Harcın çok kalın uygulanması (Daha kalın katlar çekme, çatlama ve çökme olasılığını artırır)

- Alt tabakadan çok fazla emiş

- Harcı kurumaya zorlayan yüksek hava sıcaklıkları veya doğrudan güneş ışığı

- Kireç harcı karışımında yüksek su içeriği

- Düşük kaliteli veya olgunlaşmamış kireç macunu

Kireç harcı ile toz kireç karıştırmak için yaygın bir yöntem aşağıdaki gibidir:

- Malzemelerinizi, kum, kireç ve suyunuzu toplayın

- Kumun kirecin oranını ölçün, örneğin 3 kova kum ve 1 kova kireç 3: 1 oranı için.

- Kuru malzemeleri iyice karıştırın, böylece tüm kum kireçle kaplanır ve görünürde kum veya kireç parçaları kalmaz.

- Kuru malzemelerin bir kısmını karıştırma kabınızdan alarak ayırın. Ayrılan miktar değişebilir, ancak güvenli bir başlangıç noktası, partinin yaklaşık 1/4'ü kadardır. Bu, karışımın kuruluğuna ince ayar yapmak için daha sonra eklenecektir.

- Suyu ölçün. Karışımınızın ne kadar ıslak olmasını istediğinize ve kumunuzun ne kadar nemli/ıslak olduğuna ne kadar bağlıdır. İyi bir başlangıç noktası, galon kum başına 1 litre sudur.

- Kuru malzemelerinize suyun yaklaşık 2/3'ünü ekleyin ve homojen olana kadar karıştırın.

- İstediğiniz bir karışım elde etmek için ayrılmış kuru malzemeleri ve/veya kalan suyu ekleyin. Neyin işe yaradığını bilmek zaman alır ve tarif, sıcaklığa, neme, kumdaki neme, tuğla türüne ve eldeki işe bağlı olarak değişebilir (tuğla döşemek daha ıslak bir karışım gerektirebilirken, işaretleme daha kuru bir karışım gerektirebilir) .

- Karışımı hazırlarken test etmek için bir mala kullanabilir veya harca elinizle hafifçe vurarak yüzeye ne kadar nem ve "krem" geldiğini görebilirsiniz.

- Kireç harcı kullanmadan önce tuğlanızı iyice ıslatmayı unutmayın. Eski tuğla son derece gözenekli olabilir, 4 librelik bir tuğla yarım litre su tutabilir. Tuğlalar, döşemeden veya perdahlamadan önce doymuş, ancak yüzeyde kuru olmalıdır. Fazla su kirecin akmasına ve iz bırakmasına neden olabilir.

Saç takviyesi

Kireç sıvada kıl takviyesi yaygındır ve tarihi sıvalarda birçok saç türü ve diğer organik lifler bulunabilir. Bununla birlikte, kireçteki organik malzeme, özellikle nemli dış sıvalar üzerinde nemli ortamlarda bozunacaktır. Bu sorun, yeni kireç sıvalarında polipropilen liflerin kullanımına yol açmıştır.

Özellikler

- Kireç harcı, sıkıştırmada Portland çimentosu esaslı harç kadar güçlü değildir, ancak her ikisi de yüksek olmayan evsel özelliklerin inşası için yeterince güçlüdür.

- Kireç harcı, duvarlara Portland çimentosu kadar güçlü yapışmaz. Bu, daha yumuşak duvar tiplerinde bir avantajdır, burada çimento kullanımı birçok durumda sonunda çimentonun ömrünün sonuna geldiğinde bazı duvar malzemelerini çekmesine neden olur. Harç, tuğladan önce çatlaması için tuğladan daha zayıf olması gereken bir kurban unsurudur. Çatlak harcı değiştirmek, çatlamış tuğlalardan daha ucuzdur.

- Çatlama koşulları altında, Portland çimentosu kırılırken, hareket miktarı küçükse kireç genellikle çok sayıda mikro çatlak üretir. Bu mikro çatlaklar, etkilenen bölgeyi etkin bir şekilde kendi kendini iyileştiren 'serbest kireç' etkisiyle yeniden kristalleşir.

- Tarihi binalar genellikle nispeten yumuşak kagir birimlerle (örneğin yumuşak tuğla ve birçok taş türü) inşa edilir ve bu tür binalarda temellerin doğası gereği küçük hareketler oldukça yaygındır. Bu hareket duvarın en zayıf kısmını kırar ve Portland çimento harcı ile bu genellikle duvardır. Kireç harcı kullanıldığında, kireç daha zayıf olan elementtir ve duvar tercihan harç çatlar. Bu, çok daha az hasarla sonuçlanır ve onarımı nispeten kolaydır.

- Kireç harcı, çimento harçlarından daha gözeneklidir ve duvardaki herhangi bir nemi buharlaşacağı yüzeye çeker. Böylece sudaki herhangi bir tuz içeriği kireç üzerinde kristalleşerek kirecin zarar görmesine ve böylece duvarın korunmasına neden olur. Çimento ise suyu yumuşak tuğladan daha az buharlaştırır, bu nedenle rutubetli konular tuğla yüzeylerinde tuz oluşumuna ve kabarmaya ve dolayısıyla tuğlaların parçalanmasına neden olabilir. Bu nemli buharlaşma kabiliyetine yaygın olarak 'nefes alabilirlik' denir.

- Kireç harcı 5 °C'nin (41 °F) altında kullanılmamalı ve sertleşmesi daha uzun sürdüğü için üç ay dondan korunmalıdır. Hidrolik kirecin daha hızlı priz alması nedeniyle donma sıcaklıklarının başlaması için fazla zamana ihtiyaç duymayabilir.

Genellikle duvardaki herhangi bir nem, kireç harcının renginin değişmesine neden olarak nem varlığını gösterir. Etki, kireçle yıkanmış bir duvarın genellikle benekli bir görünümünü yaratacaktır. Bir duvar içindeki nem seviyeleri değiştikçe, bir kireç banyosunun gölgesi de değişecektir. Kireç gölgesi ne kadar koyu olursa, bu etki o kadar belirgin hale gelir.

Bir miktar karışık kireç harcı kurumadan bir süre topak olarak oturmasına izin verilebilir (ince bir kabuk alabilir). Kullanıma hazır olduğunda, bu yumru tekrar karıştırılabilir ('çırpılabilir') ve sonra kullanılabilir. Geleneksel olarak şantiyelerde, mekanik karıştırıcıların kullanılmasından önce, kireç macunu (bir çukurda sahada söndürülmüş), karışımı bir "larry" (geniş bir çapa) ile "dövecek ve dövecek" bir işçi tarafından kumla karıştırıldı. büyük delikler). Bu daha sonra kumla kaplandı ve bir süre (günlerden haftalara kadar) oturmasına izin verildi - 'bankacılık' olarak bilinen bir süreç. Bu yumru daha sonra yeniden karıştırıldı ve gerektiği gibi kullanıldı. Portland çimentosu ile bu işlem yapılamaz.

Portland çimentosu ile kireç

Portland çimentosu ve kirecin kombinasyonu, kireç çimentosu kolonlarının kurulması veya tüm üst kütle hacminin stabilizasyonu yoluyla zeminin stabilizasyonu ve katılaştırılması için kullanılır. Yöntem, titreşimler, stabilite ve oturma söz konusu olduğunda mukavemette bir artış sağlar. Örneğin karayolları ve demiryolları inşa ederken, yöntem daha yaygın ve yaygındır (Oslo Merkezinde Kraliçe Eufemias caddesi, Tønsberg'de E18 vb.).

Koruma amaçlı olarak genellikle Tip N ve Tip O harçlar kullanılmaktadır. N Tipi harç, 1 kısım Portland, 1 kısım Kireç ve 6 kısım kum veya diğer agregadır (1:1:6). Bir Tip O harcı 1 kısım Portland, 2 kısım Kireç ve 9 kısım kum veya diğer agregadır (1:2:9). Düz kireç harcı Portland içermez ve 1 kısım Kireç ile 3 kısım kum veya diğer agrega içermez. Kür sürelerini azaltmak için çimento veya diğer puzolan ilavesine “ölçme” denir. Portland dışında, harçları ölçmek için kül ve tuğla tozu kullanılmıştır.

Tarihi restorasyon amaçları ve yeniden işaretleme veya tuğla değiştirmeyi içeren restorasyon çalışmaları için, duvar ustaları orijinal tuğla ve harcı keşfetmeli ve benzer bir malzeme ile onarmalıdır. Ulusal Park Servisi, Preservation Brief 2 aracılığıyla doğru taş işçiliği için rehberlik sağlar . Genel olarak, Özet 2, yeniden işaretlemenin benzer veya daha zayıf bir harçla yapılmasını önerir . Bu nedenle, düz bir kireç harç derzi ayni olarak yeniden işaretlenmelidir. Portland çimentosunun popülaritesi nedeniyle, çoğu zaman durum böyle değildir. Bir duvar sistemi, harcın ünitenin zayıf parçası olmasını sağlayan harç ve tuğla arasında bir dengeye ihtiyaç duyar. Harç tuğladan daha güçlü olduğunda, duvardaki herhangi bir doğal hareketi önler ve tuğlanın yüzleri bozulmaya başlar , bu süreç, bir tuğlanın dış yüzünün bozulduğu ve pul pul döküldüğü veya dönebildiği süreç olan parçalanma olarak bilinir. toz için. Bir duvar duvarından suyun doğal bir hareketi de vardır. Güçlü bir Portland çimentosu karışımı, nemli bir alandan kuru bir alana serbest su akışını önleyecektir. Bu, yükselen nemin duvar içinde kalmasına ve sistem arızalarına neden olabilir. Nem havaya kaçamazsa, duvar yapısına zarar verir. Duvardaki suyun donması, başka bir parçalanma nedenidir.

20. yüzyıl öncesi yapıların restorasyon çalışmalarında Portland'a yüksek oranda kireç ve agrega olmalıdır. Bu, harcın basınç dayanımını azaltır ancak duvar sisteminin daha iyi çalışmasını sağlar. Kireç harcı, tuğladan su çekmeye yardımcı olan bir fitil görevi görür. Bu, eski tuğlanın dökülmesini önlemeye yardımcı olabilir. Tuğla modern, daha sert bir eleman olduğunda bile, daha yüksek oranlı kireç harcı ile yeniden işaretlenmesi yükselen nemin azaltılmasına yardımcı olabilir.

Tüm tüketicilerin düz kireç harcı kullanması tavsiye edilmeyebilir. Karışımda Portland olmadığı için harcın ayarı üzerinde daha az kontrol vardır. Bazı durumlarda, bir donma çözülme döngüsü, harç derzinde arıza oluşturmak için yeterli olacaktır. Düz kireç harcının tam olarak kürlenmesi de uzun zaman alabilir ve bu nedenle çalışma, hava koşullarının harcın düzgün prizlenmesine elverişli olduğu yılın herhangi bir zamanında yapılmalıdır. Bu koşullar sadece donma sıcaklıklarının üzerinde değil, aynı zamanda daha kurak mevsimlerdir. Yavaş kürlenen harcı nemden korumak için yüzeye siloksan eklenebilir. Tarihi yapılarla, tarihi dokuya zararlı bir etkisi olabileceğinden, bu tartışmalı bir strateji olabilir.

Portland'ın varlığı daha stabil bir harç sağlar. Stabilite ve öngörülebilirlik, özellikle tüm duvar bölümlerinin döşendiği uygulamalarda, karışık harcı daha kullanıcı dostu hale getirir. Müteahhitler ve tasarımcılar, düz kireç harcı yerine artan basınç dayanımı nedeniyle Portland içeren karışımları tercih edebilir. Portland öncesi karışım binalarının çoğu hala ayakta olduğundan ve orijinal harca sahip olduğundan, daha yüksek basınç dayanımı ve kullanım kolaylığı argümanları daha çok mevcut uygulamanın ve eski tekniklerin anlaşılmamasının bir sonucu olabilir.

Ayrıca bakınız

Referanslar

- daha fazla okuma

- Burnell, George Rowdon; Kireçler, Çimentolar, Harçlar, Betonlar, Mastikler, Sıva vb. Konusunda İlkel İnceleme

- Dibdin, William Joseph; Kireç Harcı ve Çimento: Özellikleri ve Analizleri. Yapay Taş ve Asfalt Hesabı ile

- Gilmore, Quincy A.; Kireç Hidrolik Çimento ve Harçlar

- Hodgson, Fred T.; Beton, Çimento, Harç, Suni Mermer, Sıva ve Sıva: Nasıl Kullanılır ve Nasıl Hazırlanır

- Lazell, Ellis Warren; Kireç Harcı ve Çimento: Özellikleri ve Analizleri. Yapay Taş ve Asfalt Hesabı ile

Dış bağlantılar

- : Aşağıdaki ilgili konularda 19. yüzyıl teknik makaleleri vardır kireç harcı , küçük ölçekte Çimento imalatı , büyük ölçekte yapma çimento ve harç .

- Gerard Lynch, 'Mith in the Mix: The 1:3 Ratio of Kireç', The Building Conservation Directory , 2007