Kireç fırını - Lime kiln

Bir kireç fırın a, fırın için kullanılan kalsinasyon ve kireçtaşı ( kalsiyum karbonat formu üretmek üzere) kireç (sönmemiş kireç adı kalsiyum oksit ). Kimyasal denklemi için bu reaksiyon olduğu

Bu reaksiyon, 840 ° C (1544 ° F) üstünde herhangi bir yere de yer alabilir, ancak, genel olarak, 900 ° C (1655 ° F) (bu sıcaklıkta cereyan düşünülmektedir kısmi basıncı CO 2 1 atmosfer ), ancak bir sıcaklık yaklaşık 1000 ° C CO kısmi basıncı, sıcaklığı (1832 ° F) 2 3.8 atmosferdir), genellikle reaksiyon, hızlı bir şekilde ilerlemesini sağlamak için kullanılır. Reaktif olmayan, "ölü yanmış" kireç ürettiği için aşırı sıcaklıktan kaçınılır.

Sönmüş kireç ( kalsiyum hidroksit ) sönmemiş kirecin su ile karıştırılmasıyla oluşturulabilir.

Erken kireç kullanımı

Kireç taşının ısıtılmasıyla çok kolay yapıldığı için, kireç en eski zamanlardan beri biliniyor olmalı ve tüm erken uygarlıklar onu harç yapımında ve çamur sıvalarında ve zeminlerde stabilizatör olarak kullanmıştır . Değerinden Bilgi tarım antik olmakla kömür kullanımı 13. yüzyıl sonlarında kömür sahalarının içinde ucuz yaptığında tarımsal kullanım sadece yaygın mümkün oldu ve tarımsal kullanım hesap kireç 1523 yılında ilk açıklamalarında verildi fırınlar, bir asır önce küçük ölçekli üretim için kullanılanlardan çok az farklıdır. Sanayi öncesi dönemde kalker ve kömür gibi minerallerin kara yoluyla taşınması zor olduğundan, bunlar deniz yoluyla dağıtıldı ve kireç çoğunlukla küçük kıyı limanlarında üretildi. Pek çok korunmuş fırın, Britanya kıyılarındaki rıhtım kenarlarında hala görülüyor.

fırın türleri

Kalıcı kireç fırınları iki geniş kategoriye ayrılır: "aralıklı" veya "periyodik" fırınlar olarak da bilinen "flare fırınlar"; ve "sürekli" veya "çalışan" fırınlar olarak da bilinen "çekme fırınları". Bir parlama fırınında, bir alt tabaka kömür inşa edildi ve üstteki fırın sadece tebeşirle dolduruldu. Ateş birkaç gün boyunca yandı ve sonra tüm fırındaki kireç boşaltıldı.

Genellikle taş bir yapı olan bir çekme fırınında, tebeşir veya kireçtaşı odun, kömür veya kok ile katmanlanır ve yakılırdı. Yandıkça, kireç, fırının tabanından çekme deliğinden çıkarıldı. Üstüne daha fazla taş ve yakıt katmanları eklendi.

Erken fırınlar

İlk fırınların ortak özelliği, tuğladan yapılmış, tabanında bir hava girişi ("göz") bulunan, yumurta kabı şeklinde bir yanma odasıydı. Kireçtaşı (genellikle elle) 20-60 mm ( 1-2+1 ⁄ 2 inç) topaklar – ince taş reddedildi. Art arda kubbe şeklindeki kireçtaşı ve odun veya kömür katmanları, fırının göz boyunca ızgara çubukları üzerine inşa edildi. Yükleme tamamlandığında, fırın altta yakıldı ve yangın yavaş yavaş şarj boyunca yukarı doğru yayıldı. Yakıldığında, kireç soğutuldu ve tabandan tırmıklandı. İnce kül düştü ve "bilmeceler" ile reddedildi.

Ateşleme sırasında yükün "nefes alması" gerektiğinden, yalnızca yumru taş kullanılabilir. Bu aynı zamanda fırınların boyutunu da sınırladı ve fırınların neden hemen hemen aynı boyutta olduğunu açıklıyor. Belirli bir çapın üzerinde, yarı yanmış yükün kendi ağırlığı altında çökmesi ve yangını söndürmesi muhtemeldir. Bu nedenle fırınlar her zaman bir partide 25-30 ton kireç yaptı. Tipik olarak fırının yüklenmesi bir gün, ateşlenmesi üç gün, soğuması iki gün ve boşaltılması bir gün sürerdi, bu nedenle bir haftalık geri dönüş normaldi. Yanma derecesi, kullanılan yakıt miktarı değiştirilerek partiden partiye deneme yanılma yoluyla kontrol edildi. Yükün merkezi ile duvara yakın malzeme arasında büyük sıcaklık farklılıkları olduğundan , normal olarak az yanmış (yani yüksek tutuşma kaybı ), iyi yanmış ve ölü yanmış kireç karışımı üretilir. Tipik yakıt verimliliği düşüktü ve bir ton bitmiş kireç (15 MJ/kg) başına 0,5 ton veya daha fazla kömür kullanılıyordu.

Kireç üretimi bazen endüstriyel ölçekte gerçekleştirildi. İngiltere , Kuzey Devon'da , Great Torrington yakınlarındaki Annery'deki bir örnek, 'L' şeklinde gruplandırılmış üç fırından oluşuyordu ve kireçtaşı ve kömürü getirmek ve taşımak için Torrington kanalı ve Torridge Nehri'nin yanında yer alıyordu . uygun şekilde metalle kaplanmış yolların varlığından önceki günlerde kireçlenmiş kireci uzaklaştırdı .

Yedi fırın setleri yaygındı. Bir yükleme ekibi ve bir boşaltma ekibi, fırınları hafta boyunca dönüşümlü olarak çalıştıracaktı.

Nadiren kullanılan bir fırın "tembel fırın" olarak biliniyordu.

Büyük Britanya

Northumbria'daki Haydon Köprüsü yakınlarındaki Crindledykes'teki büyük fırın, ilçedeki 300'den fazla fırından biriydi. Tek bir çömleğe dört çekme kemeri olması bölgeye özgüydü. Üretim kesintiye uğradığı için iki yan kemer kapatıldı, ancak 1989'da İngiliz Mirası tarafından restore edildi .

Ulusal demiryolu ağının gelişmesi, yerel küçük ölçekli fırınları giderek daha kârsız hale getirdi ve 19. yüzyıl boyunca yavaş yavaş yok oldular. Bunların yerini daha büyük endüstriyel tesisler aldı. Aynı zamanda, kimya , çelik ve şeker endüstrilerinde kirecin yeni kullanımları büyük ölçekli fabrikaların doğmasına yol açtı. Bunlar ayrıca daha verimli fırınların gelişimini gördü.

Dudley , West Midlands'da (eski adıyla Worcestershire ) 1842'de inşa edilen bir kireç fırını , fırınlar en son 1920'lerde kullanılmış olmasına rağmen, 1976'da açılan Black Country Living Museum'un bir parçası olarak varlığını sürdürüyor . 1960'lara kadar nesiller boyu kömür madenciliği ve kireçtaşı madenciliğinin hakim olduğu bir bölgede şimdi sonuncular arasında.

- İngiltere'de kireç yakma fırınları

Froghall'da 19. yüzyıl kireç fırınları .

Burgess Park , Londra'da korunmuş bir kireç fırını .

Annery fırın Devon, İngiltere.

Housesteads Northumbria yakınlarındaki Crindledykes'te 19. yüzyıldan kalma büyük tek kireç fırını .

Avustralya

19. yüzyılın sonlarında ve 20. yüzyılın başlarında, Gippsland , Victoria , Avustralya'daki Waratah kasabası , Melbourne şehrinde ve Gippsland'ın diğer bölgelerinde kullanılan sönmemiş kirecin çoğunu üretti . Şimdi Walkerville olarak adlandırılan kasaba, Viktorya kıyı şeridinin izole bir bölümünde kuruldu ve kireci gemiyle ihraç etti. Bu 1926'da kârsız hale geldiğinde fırınlar kapatıldı. Günümüz bölgesi, böyle bir şehir olanaklarına sahip olmasa da, kendisini bir turizm merkezi olarak pazarlamaktadır. Kireç fırınlarının kalıntıları günümüzde de görülebilmektedir.

- Avustralya'da kireç yakma fırınları

Kireç ocağı da varolan Yün Bay , Güney Avustralya .

- Kireç fırını, Wool Bay

Ukrayna

Diğer ülkeler

Eski kireç fırınları, Antoing , Belçika

Kireç fırını Untermarchtal, Baden-Württemberg

Simplon, Namibya'da 1906'dan kalma kireç fırını

Modern fırınlar

şaft fırınları

Yüksek kalsiyumlu kireç yapmak için gereken reaksiyonun teorik ısısı (standart entalpi ), bir kg kireç için yaklaşık 3.15 MJ'dir, bu nedenle yığın fırınlar sadece %20 civarında verimli olmuştur. Verimlilikte gelişmenin anahtarı, yığın fırınların israflı ısıtma ve soğutma döngülerinden kaçınan sürekli fırınların icadıydı. İlki, inşaatta yüksek fırınlara benzer basit şaft fırınlardı . Bunlar ters akımlı şaft fırınlardır. Modern varyantlar, rejeneratif ve dairesel fırınları içerir. Çıktı genellikle günde 100-500 ton aralığındadır.

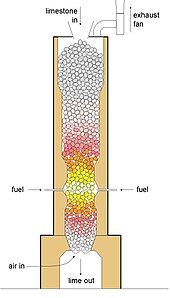

Karşı akım şaftlı fırınlar

Yakıt, bu noktada maksimum sıcaklık üreterek, şaftın yukarısına kısmen enjekte edilir. Üstten beslenen taze yem önce kurutulur, ardından karbonsuzlaştırmanın başladığı 800 °C'ye ısıtılır ve sıcaklık yükseldikçe giderek daha hızlı ilerler. Brülörün altında, sıcak kireç ısıyı yanma havasına aktarır ve yanma havası tarafından soğutulur. Mekanik bir ızgara, alttaki kireci çeker. Bir fan , gazları fırının içinden çeker ve bir hava kilidi aracılığıyla besleme eklenerek fırındaki seviye sabit tutulur. Yığın fırınlarda olduğu gibi, şarj boyunca tek tip gaz akışını sağlamak için yalnızca büyük, dereceli taş kullanılabilir. Kirecin çekilme hızı değiştirilerek yanma derecesi ayarlanabilir. 4 MJ/kg kadar düşük ısı tüketimi mümkündür, ancak 4,5 ila 5 MJ/kg daha tipiktir. Brülörlerdeki sıcaklık piklerinden dolayı 1200 °C'ye kadar şaft fırın koşullarında orta ve sert yanmış kireç üretmek için idealdir.

rejeneratif fırınlar

Bunlar tipik olarak, dönüşümlü olarak çalıştırılan bir çift şafttan oluşur. İlk olarak, şaft A "birincil" ve B "ikincil" şaft olduğunda, yanma havası şaft A'nın üstünden eklenirken, yakıt biraz aşağıda brülör mızrakları yoluyla eklenir. Alev üstten altadır. Sıcak gazlar aşağı doğru geçerek "kanal" adı verilen kanal vasıtasıyla B şaftına geçer ve yukarı doğru şaft B'nin egzozuna geçer. Aynı anda her iki şaftta da alttan kireci soğutmak ve gazların egzozunu yapmak için soğutma havası eklenir. her zaman pozitif bir basınç koruyarak fırının altından imkansız. Yanma havası ve soğutma havası, taşı önceden ısıtarak, şaft B'nin üstündeki egzoz yoluyla birlikte fırını terk eder. Akış yönü periyodik olarak (tipik olarak saatte 5-10 kez) A ve B şaftlarının "birincil" ve "ikincil" rolünü değiştirerek tersine çevrilir. Fırının üç bölgesi vardır: üstte ön ısıtma bölgesi, ortada yanma bölgesi ve alta yakın soğutma bölgesi. Döngü, yüksek kaliteli yumuşak yanmış reaktif kireç üretimi için ideal olan, sabit, nispeten düşük sıcaklıkta (yaklaşık 950 °C) uzun bir yanma bölgesi üretir. 120 °C'ye kadar düşük egzoz gazı sıcaklıkları ve 80 °C aralığında fırın çıkışındaki kireç sıcaklığı ile rejeneratif fırının ısı kaybı minimumdur, yakıt tüketimi 3,6 MJ/kg kadar düşüktür. Bu özelliklerden dolayı rejeneratif fırınlar, önemli yakıt maliyetleri koşulları altında günümüzde ana akım teknolojidir. Rejeneratif fırınlar, tipik olarak 300 ila 450 olmak üzere 150 ila 800 t/gün çıktı ile inşa edilir.

halka fırınlar

Bunlar eşmerkezli bir iç silindir içerir. Bu, soğutma bölgesinden önceden ısıtılmış havayı toplar ve bu hava daha sonra fırının orta halka şeklindeki bölgesini basınçlandırmak için kullanılır. Basınçlı bölgeden dışarıya doğru yayılan hava, karşı akımın yukarı doğru akmasına ve ortak akımın aşağı doğru akmasına neden olur. Bu da yine uzun, nispeten soğuk bir kalsine etme bölgesi üretir. Yakıt tüketimi 4 ila 4,5 MJ/kg aralığındadır ve kireç tipik olarak orta derecede yanar.

döner fırınlar

Döner fırınlar, 20. yüzyılın başında kireç üretimi için kullanılmaya başlandı ve şimdi, enerji maliyetleri daha az önemliyse, yeni kurulumların büyük bir bölümünü oluşturuyor. Basit döner fırınların erken kullanımı, ince tanelerden yukarıya doğru çok daha geniş bir kireçtaşı boyutunun kullanılabilmesi ve kükürt gibi istenmeyen elementlerin uzaklaştırılabilmesi avantajlarına sahipti . Öte yandan, şaft fırınlara kıyasla zayıf ısı değişimi nedeniyle yakıt tüketimi nispeten yüksekti ve egzoz gazlarında aşırı ısı kaybına neden oldu. Eski moda "uzun" döner fırınlar 7 ila 10 MJ/kg'da çalışır. Modern kurulumlar, şaft fırın ile aynı iyi katı/gaz temasına sahip olan bir ön ısıtıcı ekleyerek bu dezavantajın kısmen üstesinden gelir, ancak yakıt tüketimi hala biraz daha yüksektir, tipik olarak 4,5 ila 6 MJ/kg aralığındadır. Gösterilen tasarımda, fırın yükseltici kanalının etrafında bir şaft dairesi (tipik olarak 8–15) düzenlenmiştir. Sıcak kireçtaşı, hidrolik bir "itici plakanın" hareketi ile şaftlardan sırayla boşaltılır. Günlük 1000 tonluk fırınlar tipiktir. Döner fırın, yumuşak, orta veya sert yanmış yanı sıra ölü yanmış kireç veya dolime üretebilen herhangi bir kireç fırınının en esnekidir.

Gaz temizleme

Yukarıdaki fırın tasarımlarının tümü, kayda değer miktarda toz taşıyan egzoz gazı üretir. Kireç tozu özellikle aşındırıcıdır. Bu tozu hapsetmek için tipik olarak elektrostatik çökelticiler veya torba filtreler şeklinde ekipman kurulur . Toz genellikle alkali metaller , halojenler ve kükürt gibi yüksek konsantrasyonda elementler içerir .

karbondioksit emisyonları

Kireç endüstrisi önemli bir karbondioksit yayıcıdır. Kalsiyum oksit bir ton üretimi CO 785 kg oluşumu ile, kalsiyum karbonat ayrışan içeren 2 gibi olduğu gibi bazı uygulamalarda, harcı olarak da kullanılabilir ; Bu CO 2 havan söner olarak absorbe yeniden sonrasıdır.

Sıcak CO yayınlayacak fosil yakıt yakmak sayesinde elde edilir (etkin bir fırın içinde 3.75 MJ / kg), kireç oluşturmak üzere birlikte ise 2 : kömür yakıtı durumunda 295 kg / ton; doğal gaz yakıtı durumunda 206 kg/t. Verimli bir tesisin elektrik enerjisi tüketimi, bir ton kireç başına 20 kWh civarındadır. Bu ek giriş yaklaşık 20 kg CO eşdeğerdir 2 elektrik kömürle üretilen ise ton başına. Bu durumda, toplam emisyon CO 1 ton civarında olabilir 2 daha verimli endüstriyel tesislerde kireç her ton için, ancak tipik olarak 1.3 ton / ton. Ancak, üretiminde kullanılan ısı enerjisinin kaynağı güneş, rüzgar, hidro ve hatta nükleer gibi tamamen yenilenebilir bir güç kaynağı ise; CO net bir emisyon olabilir 2 kalsinasyon işleminden. Ağırlıklı olarak üretimde portland çimentosuna göre daha az enerji gereklidir , çünkü öncelikle daha düşük bir sıcaklık gereklidir.

Diğer emisyonlar

Ayrıca bakınız

Referanslar

Dış bağlantılar

- Kireç ve kullanımları hakkında yetkili bir tartışma (ABD bağlamı)

- Newport Pembrokeshire Batı Galler'deki Kireç Fırınları

- Muspratt'ın 19. yüzyıl ortalarında kireç yakma ve çimento teknik açıklaması

- Kireç Fiziksel-Kimyasal Proses

- Kireç Fırını Dijital Koleksiyonu at Sonoma State University Library

Wainmans Çift Kemerli Kireç Fırını – II. Derece Koruma Altındaki Bina – 1 Şubat 2005

Ayrıntılar ve Görüntü: https://web.archive.org/web/20140522012536/http://cowlingweb.co.uk/local_history/history/wainmanslimekiln.asp