Membran biyoreaktör - Membrane bioreactor

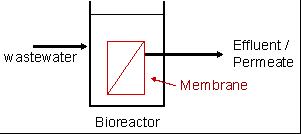

Membran biyoreaktör ( MBR ), mikrofiltrasyon veya ultrafiltrasyon gibi bir membran prosesinin biyolojik atık su arıtma prosesi, aktif çamur prosesi ile birleşimidir . Artık belediye ve endüstriyel atık su arıtımı için yaygın olarak kullanılmaktadır .

genel bakış

Su kaynağı kıtlığı, uygun şekilde arıtıldıktan sonra suyun yeniden kullanılması ihtiyacını ifade eder ve böylece çevre korumasını garanti eder . Atıksuyu rejenere etmek için mevcut arıtma teknolojileri arasında, membran kullananlar, katıları, tuzları tutma ve hatta suyu dezenfekte etme, sulama ve diğer uygulamalarda yeniden kullanıma uygun su üretme kapasiteleri ile öne çıkıyor. Bir membran , bazı maddelerin seçici akışını sağlayan bir maddedir. Su arıtma veya rejenerasyon durumunda amaç, suyun membrandan akarak istenmeyen türleri diğer tarafta tutmasıdır. Membranın tipine bağlı olarak daha iyi kirletici tutma elde etmek mümkündür.

Evsel atık su ile kullanıldığında , MBR prosesleri kıyı , yüzey veya acı su yollarına deşarj edilecek veya kentsel sulama için geri kazanılacak kadar yüksek kalitede atık üretebilir . MBR'lerin geleneksel işlemlere göre diğer avantajları arasında küçük ayak izi, kolay güçlendirme ve eski atık su arıtma tesislerinin iyileştirilmesi yer alır.

MBR proseslerini, geleneksel çökeltme ayırma sistemlerine kıyasla daha yüksek karışık likör askıda katı madde (MLSS) konsantrasyonlarında çalıştırmak, böylece aynı yükleme oranını elde etmek için reaktör hacmini azaltmak mümkündür.

İki MBR konfigürasyonu mevcuttur: membranların biyolojik reaktöre daldırıldığı ve entegre olduğu dahili/batık; ve membranların bir ara pompalama adımı gerektiren ayrı bir birim proses olduğu dış/yan akış.

Son teknik yenilik ve membran maliyetinin önemli ölçüde azaltılması, MBR'lerin atık suları arıtmak için yerleşik bir süreç seçeneği haline gelmesini sağlamıştır. Sonuç olarak, MBR prosesi, sürekli artan sayıları ve kapasiteleriyle kanıtlandığı gibi, endüstriyel ve belediye atık sularının arıtılması ve yeniden kullanımı için artık çekici bir seçenek haline geldi. Mevcut MBR pazarının 2006 yılında 216 milyon ABD Doları civarında olduğu ve 2010 yılına kadar 363 milyon ABD Dolarına yükseleceği tahmin edilmektedir.

2011 yılında 838,2 milyon ABD Doları tutarındaki tahmini küresel MBR pazarına dayalı olarak, MBR'nin ortalama %22,4 oranında büyüyerek 2018'de toplam 3,44 milyar ABD Doları pazar büyüklüğüne ulaşması öngörülmektedir.

Küresel membran biyoreaktör pazarının, atık su ıslahını gerekli kılan dünya çapında su kıtlığı gibi çeşitli faktörler nedeniyle yakın gelecekte büyümesi beklenmektedir. Bu, iklim değişikliği ile daha da ağırlaşacaktır. Gelişmekte olan ekonomilerde azalan tatlı su kaynakları ile birlikte endüstriyel atık su bertarafına ilişkin artan çevresel kaygılar da MBR teknolojisinin talebini açıklamaktadır. Nüfus artışı, kentleşme ve sanayileşme, iş görünümünü daha da tamamlayacaktır. Bileşimlerine bağlı olarak, bu değişiklikler doğal kaynaklar üzerinde talepte bulunabilir ve çevre için sürdürülemez zorluklar doğurabilir. Bu nedenle, membran biyoreaktör (MBR) teknolojisi, gelişmiş atık su arıtma ve yeniden kullanım şemalarının kilit bir unsuru olarak kabul edilir ve belediye ve endüstriyel sektörlerde sürdürülebilir su yönetimine doğru büyümeye odaklanmıştır.

Ancak, yüksek başlangıç yatırımları ve işletme harcamaları, küresel membran biyoreaktör pazarını engelleyebilir. Ek olarak, MBR'lerde tekrarlanan kirlenme dahil olmak üzere teknolojik kısıtlamaların, üretimin benimsenmesini engellemesi muhtemeldir. Üretimi artırmaya ve çamur oluşumunu en aza indirmeye yönelik devam eden Ar-Ge ilerlemelerinin, endüstrinin büyümesini hızlandırması bekleniyor.

Membran biyoreaktörler, karışık sıvının bazı sıvı bileşenlerini kaldırarak aktif çamur kanalizasyon arıtma sisteminin ayak izini azaltmak için kullanılabilir. Bu, daha sonra aktif çamur işlemi kullanılarak arıtılan konsantre bir atık ürün bırakır .

Son çalışmalar , atık su arıtımı için daha verimli ve sürdürülebilir membran biyoreaktörlerin (Nanomaterials Membrane Bioreactor - NMs-MBR) gerçekleştirilmesi için nanomalzemeleri kullanma fırsatını göstermektedir .

Geçmiş ve temel işletim parametreleri

MBR işlemi, 1960'ların sonlarında, ticari ölçekli ultrafiltrasyon (UF) ve mikrofiltrasyon (MF) membranları kullanılabilir hale gelir gelmez tanıtıldı . Orijinal süreç Dorr-Oliver Inc. tarafından tanıtıldı ve bir aktif çamur biyoreaktörünün kullanımını çapraz akışlı bir membran filtrasyon döngüsü ile birleştirdi. Bu işlemde kullanılan düz levha membranlar polimerikti ve 0.003 ile 0.01 um arasında değişen gözenek boyutlarına sahipti. Konvansiyonel aktif çamur prosesinin çöktürme tankını değiştirme fikri cazip olmasına rağmen, membranların yüksek maliyeti, ürünün düşük ekonomik değeri (üçüncül atık) ve potansiyel nedeniyle böyle bir prosesin kullanımını haklı çıkarmak zordu. Membran tıkanması nedeniyle hızlı performans kaybı. Bunun bir sonucu olarak, (sırayla 10 kWh / m önemli enerji cezası yüksek çapraz akım hızda MLSS pompalamak için, bu nedenle, gerekli olan odak yüksek tozlar ulaşılması üzerine, ve oldu 3 kirlenmeyi azaltmak için ürün). Birinci nesil MBR'lerin zayıf ekonomileri nedeniyle, yalnızca izole treyler parkları veya kayak merkezleri gibi özel ihtiyaçları olan niş alanlarda uygulama buldular.

MBR için atılım 1989'da Yamamoto ve iş arkadaşlarının membranları biyoreaktöre batırma fikriyle geldi. O zamana kadar MBR'ler, reaktörün dışına yerleştirilmiş bir ayırma cihazı (yan akım MBR) ile tasarlandı ve filtrasyonu sürdürmek için yüksek transmembran basıncına (TMP) dayanıyordu. Biyoreaktöre doğrudan daldırılan membran ile, batık MBR sistemleri, özellikle evsel atık su arıtımı için genellikle yan akış konfigürasyonuna tercih edilir. Batık konfigürasyon, karıştırma ve kirlenmeyi sınırlamak için kaba kabarcıklı havalandırmaya dayanır . Batık sistemin enerji talebi, yan akım sistemlerinden 2 kat daha düşük olabilir ve batık sistemler daha düşük bir akışta çalışarak daha fazla membran alanı talep eder. Daldırılmış konfigürasyonlarda havalandırma, hem hidrolik hem de biyolojik proses performansında ana parametrelerden biri olarak kabul edilir. Havalandırma, katıları süspansiyonda tutar, membran yüzeyini temizler ve biyokütleye oksijen sağlayarak daha iyi biyobozunurluğa ve hücre sentezine yol açar .

Son MBR geliştirmesindeki diğer önemli adımlar, mütevazı akışların kabul edilmesi (ilk nesildekilerin yüzde 25'i veya daha azı) ve kirlenmeyi kontrol etmek için iki fazlı kabarcıklı akışı kullanma fikriydi. Batık konfigürasyonla elde edilen daha düşük işletme maliyeti ve membran maliyetindeki sürekli düşüş, 90'ların ortalarından itibaren MBR tesis kurulumlarında katlanarak artışı teşvik etti. O zamandan beri, MBR tasarımı ve işletiminde daha fazla iyileştirme yapıldı ve daha büyük tesislere dahil edildi. Erken MBR'ler, 30 g/L'ye kadar MLSS ile 100 gün gibi yüksek katı alıkonma sürelerinde (SRT) çalıştırılırken, son trend, daha düşük katı alıkonma süreleri (yaklaşık 10-20 gün) uygulamaktır ve bu da daha yönetilebilir MLSS seviyeleri ile sonuçlanmıştır. (10 ila 15 g/L). Bu yeni çalışma koşulları sayesinde, MBR'deki oksijen transferi ve pompalama maliyeti düşme eğiliminde olmuş ve genel bakım basitleştirilmiştir. Bazı harici modüller mevcut olmasına rağmen, çoğu batık membran kullanan ticari olarak temin edilebilen bir dizi MBR sistemi bulunmaktadır; bu harici sistemler de kirlenme kontrolü için iki fazlı akış kullanır. Tipik hidrolik tutma süreleri (HRT) 3 ile 10 saat arasında değişir. Membran konfigürasyonları açısından, MBR uygulamaları için ağırlıklı olarak içi boş fiber ve düz levha membranlar uygulanmaktadır.

Batık membranların daha uygun enerji kullanımına rağmen, özellikle daha küçük akışlı endüstriyel uygulamalarda, yan akış konfigürasyonu için bir pazar olmaya devam etti. Bakım kolaylığı için, yan akış konfigürasyonu bir tesis binasında daha düşük bir seviyeye kurulabilir. Membran değişimi, özel kaldırma ekipmanı olmadan gerçekleştirilebilir. Sonuç olarak, araştırma yan akış konfigürasyonu ile devam etti ve bu süre zarfında tam ölçekli tesislerin daha yüksek akışlarla çalıştırılabileceği bulundu. Bu 0.3 kWh / m olarak düşük enerji kullanımı sürdürülebilir çalışmasını sağlayan periyodik Ters yıkamaların ile birleştiğinde işletim parametrelerinin daha sofistike denetimi dahil düşük enerji sistemlerinin gelişmesi ile son yıllarda sonuçlandı olan 3 üründen.

konfigürasyonlar

Dahili/batık/ batırılmış

Daldırılmış Membran Biyoreaktör (iMBR) konfigürasyonunda, filtrasyon elemanı ya ana biyoreaktör kabına ya da ayrı bir tanka kurulur. Modüller havalandırma sisteminin üzerine yerleştirilmiştir ve iki işlevi yerine getirir: oksijen beslemesi ve membranların temizlenmesi. Membranlar, düz bir levha veya boru şeklinde veya her ikisinin bir kombinasyonu olabilir ve membran permeatını membrandan geri pompalayarak membran yüzeyindeki kirlenmeyi azaltan bir çevrim içi geri yıkama sistemi içerebilir. Geri yıkama sistemi, Blue Foot Membranes tarafından geliştirilen IPC membranları kullanılarak optimize edilebilir. Membranların biyoreaktöre ayrı bir tankta olduğu sistemlerde, membran ıslatmalarını içeren temizleme rejimlerini gerçekleştirmek için ayrı membran dizileri izole edilebilir, ancak MLSS konsantrasyon artışını sınırlamak için biyokütle sürekli olarak ana reaktöre geri pompalanmalıdır. Kirlenmeyi azaltmak için hava temizleme sağlamak için ek havalandırma da gereklidir. Membranların ana reaktöre monte edildiği durumlarda, membran modülleri kaptan çıkarılır ve bir çevrim dışı temizleme tankına aktarılır. Genellikle, dahili/batık konfigürasyon, daha büyük ölçekli daha düşük mukavemetli uygulamalar için kullanılır. Reaktör hacmini optimize etmek ve çamur üretimini en aza indirmek için, batık MBR sistemleri tipik olarak 12000 mg/L ile 20000 mg/L arasındaki MLSS konsantrasyonları ile çalışır, dolayısıyla tasarım Çamur tutma süresinin seçiminde iyi esneklik sunar. Aşırı yüksek Karışık likör askıda katı madde içeriğinin havalandırma sistemini o kadar etkili hale getirebileceğini ve membran tarafından arıtılan suyun faydalı akışının azalacağını hesaba katmak zorunludur; bu optimizasyon probleminin klasik çözümü, iyi bir sızma akışı ile oksijenin iyi bir kütle transferini garanti etmek için 10.000 mg/L'ye yaklaşan bir karışık likör askıda katı madde konsantrasyonu sağlamaktır. Bu tip bir çözüm, tank için gereken ilave hacme kıyasla membranın daha yüksek nispi maliyetinden dolayı tipik olarak dahili/batık konfigürasyonun kullanıldığı daha büyük ölçekli birimde yaygın olarak kabul edilir.

Daldırılmış MBR, yan akış membran biyoreaktörlerine kıyasla düşük enerji tüketimi seviyesi, yüksek biyolojik bozunma verimliliği ve düşük kirlenme oranı nedeniyle tercih edilen konfigürasyon olmuştur. Buna ek olarak, iMBR sistemleri daha yüksek SSLM konsantrasyonunu işleyebilirken, geleneksel sistemler 2,5-3,5 arasında bir MLSS konsantrasyonu ile çalışırken, iMBR %300'lük bir artışla 4-12 g/L arasındaki konsantrasyonu işleyebilir. Bu tür konfigürasyon, faydaları ışığında tekstil, yiyecek ve içecek, petrol ve gaz, madencilik, enerji üretimi, kağıt hamuru ve kağıt dahil olmak üzere endüstriyel sektörde benimsenmiştir.

Dış/yan akış

Filtrasyon modüllerinin aerobik tankın dışında olduğu sMBR teknolojisinde yan akış konfigürasyonu olarak adlandırılmasının nedeni budur. iMBR konfigürasyonu gibi, havalandırma sistemi de organik bileşikleri bozan bakterileri temizlemek ve oksijen sağlamak için kullandık. Biyokütle ya doğrudan seri halinde bir dizi membran modülünden geçerek biyoreaktöre geri pompalanır ya da biyokütle, ikinci bir pompanın biyokütleyi seri halinde modüller arasında dolaştırdığı bir modül bankasına pompalanır. Membranların temizlenmesi ve ıslatılması, kurulu bir temizleme tankı, pompa ve boru tesisatı kullanılarak yerinde gerçekleştirilebilir. Nihai ürünün kalitesi, mikro ve ultrafiltrasyon membranlarının filtrasyon kapasitesi nedeniyle proses uygulamalarında tekrar kullanılabilecek şekildedir.

Genellikle, küçük ölçekli daha yüksek mukavemetli uygulamalar için harici/yan akış konfigürasyonu kullanılır; dış/yan akış konfigürasyonunun gösterdiği ana avantaj, ünitenin işletimi ve bakımı için pratik avantajlarla birlikte tank ve membranı ayrı ayrı tasarlama ve boyutlandırma imkanıdır. Diğer membran proseslerinde olduğu gibi, kirlenmeyi önlemek veya sınırlamak için membran yüzeyi üzerinde bir makaslama gereklidir; dış/yan akış konfigürasyonu bir pompalama sistemi kullanarak bu kesmeyi sağlarken, dahili/batık konfigürasyon biyoreaktördeki havalandırma yoluyla kesmeyi sağlar ve kesmeyi teşvik etmek için bir enerji gereksinimi olduğundan, bu konfigürasyon bu ek maliyeti gösterir. Ayrıca, bu konfigürasyona dahil olan daha yüksek akılar nedeniyle MBR modülünün kirlenmesi daha tutarlıdır.

Her iki konfigürasyonun karşılaştırılması

Son olarak, iki konfigürasyonun özelliklerinin ve yeteneklerinin bir karşılaştırmasına sahip olmak için, karşılaştırıldıkları yerlerde aşağıda birkaç nokta verilmiştir: - iMBR daha düşük bir temizleme sıklığı ve daha düşük enerji tüketimi sunar, ancak aksi takdirde, sMBR daha yüksek değerleri kaldırabilir. iMBR MLSS ( Karışık likör askıda katı maddeler ) konsantrasyonundan daha yüksek. Bu nedenle sistem daha kompakt olduğu için bakım işlemleri ve modül değişimleri ve temizliklerinin yapılması daha kolaydır.

Önemli hususlar

Kirlenme ve kirlenme kontrolü

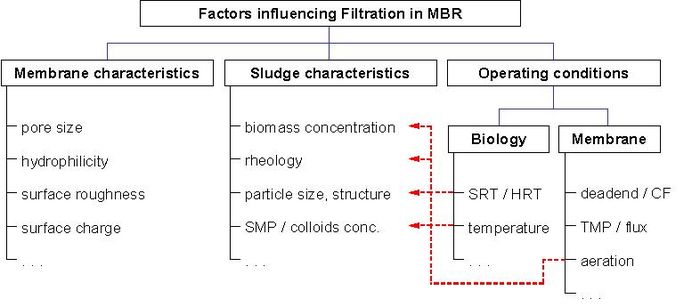

MBR filtrasyon performansı, filtrasyon süresi ile kaçınılmaz olarak azalır. Bunun nedeni, aktif çamur bileşenleri ile membran arasındaki etkileşimlere atfedilen çözünür ve partiküllü malzemelerin membran üzerinde ve içinde birikmesidir. Bu büyük dezavantaj ve süreç sınırlaması, ilk MBR'lerden beri araştırılmaktadır ve daha fazla MBR geliştirmesinin karşı karşıya olduğu en zorlu sorunlardan biri olmaya devam etmektedir.

Biyoreaktörlere membran uygulamalarını kapsayan son incelemelerde, diğer membran ayırma proseslerinde olduğu gibi, sistem performansını etkileyen en ciddi problemin membran tıkanması olduğu gösterilmiştir. Kirlenme, proses sırasıyla sabit-TMP veya sabit-akı koşulları altında çalıştırıldığında, sızma akışı düşüşü veya transmembran basıncı (TMP) artışı olarak kendini gösteren, hidrolik dirençte önemli bir artışa yol açar. Akışın TMP artırılarak korunduğu sistemlerde, filtrasyonu sağlamak için gereken enerji artar. Alternatif olarak, bu nedenle sık membran temizliği gereklidir, bu da temizlik maddeleri ve üretimin durma süresinin bir sonucu olarak işletme maliyetlerini önemli ölçüde artırır. Daha sık membran değişimi de beklenir.

Membran tıkanması, membran materyali ile çözünebilir ve kolloidal bileşiklerin yanı sıra çok çeşitli canlı veya ölü mikroorganizmaların oluşturduğu biyolojik topakları içeren aktif çamur likörünün bileşenleri arasındaki etkileşimden kaynaklanır. Askıya alınan biyokütlenin sabit bir bileşimi yoktur ve besleme suyu bileşimine ve MBR çalışma koşullarına göre değişir. Bu nedenle, membran kirlenmesine ilişkin birçok araştırma yayınlanmış olmasına rağmen, kullanılan çeşitli çalışma koşulları ve besleme suyu matrisleri, kullanılan farklı analitik yöntemler ve askıya alınmış biyokütle bileşimi hakkında çoğu çalışmada bildirilen sınırlı bilgi, herhangi bir jenerik belirlemeyi zorlaştırmıştır. özellikle MBR'lerde membran tıkanmasına ilişkin davranış.

Batık MBR'de elde edilen hava kaynaklı çapraz akış, membran yüzeyindeki kirlilik tabakasını verimli bir şekilde kaldırabilir veya en azından azaltabilir. Yakın zamanda yapılan bir inceleme, batık membran konfigürasyonunda havalandırma uygulamalarına ilişkin en son bulguları bildirir ve gaz köpürmesinin sunduğu performans artışını açıklar. Havalandırmadaki daha fazla artışların tortu giderme üzerinde hiçbir etkisi olmayan optimal bir hava akış hızı belirlendiğinden, havalandırma hızı seçimi MBR tasarımında kilit bir parametredir.

MBR uygulamalarına diğer birçok kirlenme önleyici strateji uygulanabilir. Örneğin şunları içerirler:

- Devam etmeden önce filtrasyonun düzenli zaman aralıklarında durdurulduğu aralıklı permeasyon veya gevşeme. Membran yüzeyinde biriken partiküller, reaktöre geri yayılma eğilimindedir; bu fenomen, bu dinlenme periyodu sırasında uygulanan sürekli havalandırma ile arttırılır.

- Sızan suyun membrana geri pompalandığı ve gözeneklerden besleme kanalına aktığı, iç ve dış kirleticileri yerinden çıkaran membran geri yıkaması.

- Membranın geçirgen tarafındaki basınçlı havanın biriktiği ve çok kısa bir süre içinde önemli bir basınç bıraktığı hava geri yıkaması. Bu nedenle membran modüllerinin bir havalandırma sistemine bağlı basınçlı bir kap içinde olması gerekir. Hava genellikle zardan geçmez. Öyle olsaydı, hava zarı kuruturdu ve zarın besleme tarafını basınçlandırarak yeniden ıslatma aşaması gerekli olurdu.

- Nalco'nun Membran Performans Artırıcı Teknolojisi gibi tescilli kirlenme önleyici ürünler.

Ek olarak, farklı kimyasal temizleme türleri/yoğunlukları da önerilebilir:

- Kimyasal olarak geliştirilmiş geri yıkama (günlük);

- Daha yüksek kimyasal konsantrasyonlu bakım temizliği (haftalık);

- Yoğun kimyasal temizlik (yılda bir veya iki kez).

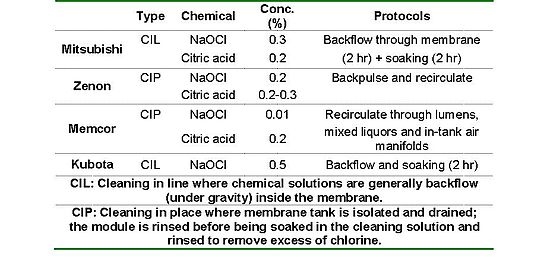

Yüksek bir transmembran basıncı (TMP) nedeniyle daha fazla filtrasyon sürdürülemediğinde de yoğun temizleme gerçekleştirilir. Dört ana MBR tedarikçisinin (Kubota, Evoqua, Mitsubishi ve GE Water) her birinin, esas olarak konsantrasyon ve yöntemler açısından farklılık gösteren kendi kimyasal temizleme tarifleri vardır (bkz. Tablo 1). Normal koşullar altında, yaygın temizlik maddeleri NaOCl ( sodyum hipoklorit ) ve sitrik asit olarak kalır . MBR tedarikçilerinin, bireysel tesisler için kimyasal temizliklere (yani kimyasal konsantrasyonlar ve temizleme sıklıklarına) yönelik belirli protokolleri uyarlaması yaygındır.

Biyolojik performanslar/kinetik

KOİ giderme ve çamur verimi

Basitçe MBR'lerdeki yüksek sayıda mikroorganizma nedeniyle kirletici alım oranı arttırılabilir. Bu, belirli bir zaman aralığında daha iyi bozunmaya veya daha küçük gerekli reaktör hacimlerine yol açar. Tipik olarak yüzde 95'e ulaşan geleneksel aktif çamur işlemine (ASP) kıyasla, KOİ giderimi MBR'lerde yüzde 96 ila 99'a yükseltilebilir (tabloya bakınız). KOİ ve BOİ5 gideriminin MLSS konsantrasyonu ile arttığı bulunmuştur. 15 g/L'nin üzerinde KOİ giderimi, > yüzde 96'da biyokütle konsantrasyonundan neredeyse bağımsız hale gelir. Bununla birlikte, daha yüksek ve Newtonian olmayan akışkan viskozitesi nedeniyle oksijen transferi engellendiğinden, keyfi yüksek MLSS konsantrasyonları kullanılmaz . Kinetik, daha kolay alt tabaka erişimi nedeniyle de farklılık gösterebilir. ASP'de floklar, boyut olarak birkaç 100 μm'ye ulaşabilir. Bu, substratın aktif bölgelere yalnızca ek bir dirence neden olan ve genel reaksiyon hızını (difüzyon kontrollü) sınırlayan difüzyonla ulaşabileceği anlamına gelir. MBR'lerdeki hidrodinamik stres, yumak boyutunu azaltır (yan akış MBR'lerinde 3.5 μm'ye kadar) ve böylece görünen reaksiyon hızını arttırır. Geleneksel ASP'de olduğu gibi, daha yüksek SRT veya biyokütle konsantrasyonunda çamur verimi azalır. 0,01 kgKOİ/(kgMLSS d) çamur yükleme hızlarında çok az çamur üretilir veya hiç çamur oluşmaz. Uygulanan biyokütle konsantrasyon sınırı nedeniyle, bu tür düşük yükleme oranları, geleneksel ASP'de muazzam tank boyutlarına veya uzun HRT'lere neden olur.

Besin giderme

Besin giderimi, özellikle ötrofikasyona duyarlı alanlarda modern atık su arıtımında temel sorunlardan biridir . Azot (N), atık sularda birçok nedenden dolayı ortadan kaldırılması gereken bir kirleticidir: yüzey sularında çözünmüş oksijeni azaltır, su ekosistemi için toksiktir , halk sağlığı için risk oluşturur ve fosfor (P) ile birlikte sorumludur. fotosentetik organizmaların aşırı büyümesi için. Tüm bu faktörler, azaltılmasını atık su arıtmaya odaklamaktadır. Atık sularda azot çeşitli şekillerde bulunabilir. Geleneksel ASP gibi, şu anda, belediye atık N-çıkarılması için en yaygın olarak kullanılan teknoloji olan nitrifikasyon ile kombine denitrifikasyon , nitrifikasyon ve fakültatif bakteriler tarafından gerçekleştirilir. Fosfor çökeltmesinin yanı sıra, ek bir anaerobik işlem adımı gerektiren gelişmiş biyolojik fosfor giderimi (EBPR) uygulanabilir. MBR teknolojisinin bazı özellikleri, EBPR'yi denitrifikasyon sonrası ile kombinasyon halinde çok düşük besin atık konsantrasyonları sağlayan çekici bir alternatif haline getirir. Bunun için bir MBR, daha iyi bir biyolojik arıtma sağlayan, daha yavaş büyüyen mikroorganizmaların, özellikle nitrifikasyon yapanların gelişimini destekleyen katıların tutulmasına yarar sağlar, böylece onları özellikle N'nin (nitrifikasyon) ortadan kaldırılmasında etkili kılar.

anaerobik MBR'ler

Anaerobik MBR'ler (bazen AnMBR olarak kısaltılır) 1980'lerde Güney Afrika'da tanıtıldı ve şu anda araştırmalarda bir rönesans görüyor. Bununla birlikte, anaerobik prosesler normalde, enerji geri kazanımını mümkün kılan, ancak gelişmiş arıtma (düşük karbon giderimi, besin giderimi yok) sağlamayan düşük maliyetli bir arıtma gerektiğinde kullanılır . Buna karşılık, membran tabanlı teknolojiler, gelişmiş arıtma (dezenfeksiyon) sağlar, ancak yüksek bir enerji maliyetiyle. Bu nedenle, her ikisinin kombinasyonu, yalnızca enerji geri kazanımı için kompakt bir süreç isteniyorsa veya anaerobik arıtmadan sonra dezenfeksiyon gerektiğinde (besinlerle suyun yeniden kullanılması durumları) ekonomik olarak uygulanabilir olabilir. Eğer maksimum enerji geri kazanımı isteniyorsa, tek bir anaerobik proses her zaman bir membran prosesi ile kombinasyondan daha üstün olacaktır.

Son zamanlarda, anaerobik MBR'ler, bazı endüstriyel atık su türlerinin - tipik olarak yüksek mukavemetli atıkların - arıtılmasında başarılı bir tam ölçekli uygulama gördü. Örnek uygulamalar arasında Japonya'daki alkollü damıtma atık suyunun arıtılması ve Amerika Birleşik Devletleri'ndeki salata sosu/barbekü soslu atık suyun arıtılması yer alır.

Karıştırma ve hidrodinamik

Diğer tüm reaktörlerde olduğu gibi, bir MBR içindeki hidrodinamik (veya karıştırma), bir MBR içindeki kirletici giderme ve kirlenme kontrolünü belirlemede önemli bir rol oynar. Bir MBR'nin enerji kullanımı ve boyut gereksinimleri üzerinde önemli bir etkisi vardır, bu nedenle bir MBR'nin tüm yaşam maliyeti yüksektir.

Kirleticilerin uzaklaştırılması, akışkan elemanlarının MBR'de harcadıkları sürenin uzunluğundan (yani kalış süresi dağılımı veya RTD) büyük ölçüde etkilenir . Bekleme süresi dağılımı hakkında bir açıklama hidrodinamik sistemine / karıştırma ve (örneğin, MBR boyut, giriş / devri daim akış hızları, duvar / yönlendirme / mikser / havalandırıcı konumlandırma karıştırma enerji girişi) MBR tasarımı ile belirlenir. Karıştırmanın etkisine bir örnek, sürekli karıştırılan bir tank reaktörünün , reaktörün birim hacmi başına bir tıkaç akışlı reaktör kadar yüksek kirletici dönüşümüne sahip olmamasıdır .

Kirlenmenin kontrolü, daha önce bahsedildiği gibi, öncelikle kaba kabarcıklı havalandırma kullanılarak yapılır. Kabarcıkların membranlar etrafındaki dağılımı, kekin çıkarılması için membran yüzeyindeki kesme ve balonun boyutu , sistemin karıştırma/ hidrodinamiğinden büyük ölçüde etkilenir . Sistem içindeki karıştırma, olası kirleticilerin üretimini de etkileyebilir. Örneğin, tamamen karıştırılmamış kaplar (yani tıkaçlı akış reaktörleri), hücre lizisine ve çözünür mikrobiyal ürünlerin salınmasına neden olabilen şok yüklerinin etkilerine karşı daha hassastır.

Birçok faktör atık su proseslerinin hidrodinamiğini ve dolayısıyla MBR'leri etkiler. Bunlar, fiziksel özelliklerden (örn. karışım reolojisi ve gaz/sıvı/katı yoğunluğu vb.) akışkan sınır koşullarına (örn. giriş/çıkış/geri dönüşüm akış hızları, bölme/karıştırıcı konumu vb.) kadar değişir. Bununla birlikte, MBR'lere özgü birçok faktör vardır, bunlar filtrasyon tankı tasarımını (örneğin membran tipi, membranlara atfedilen çoklu çıkışlar, membran paketleme yoğunluğu, membran oryantasyonu vb.) ve işleyişini (örneğin membran gevşemesi, membran geri yıkaması vb.) kapsar. .

MBR'lere uygulanan karıştırma modelleme ve tasarım teknikleri, geleneksel aktif çamur sistemleri için kullanılanlara çok benzer. Bunlar , yalnızca bir işlemin (örneğin MBR) veya işlem biriminin (örneğin membran filtrasyon kabı) RTD'sini türetecek nispeten hızlı ve kolay bölümlü modelleme tekniğini içerir ve her bir alt birimin karıştırma özelliklerinin geniş varsayımlarına dayanır. Öte yandan, hesaplamalı akışkanlar dinamiği modellemesi (CFD), karıştırma özelliklerinin geniş varsayımlarına dayanmaz ve hidrodinamiği temel bir seviyeden tahmin etmeye çalışır. Akışkan akışının tüm ölçeklerine uygulanabilir ve RTD'den bir membran yüzeyindeki kesme profiline kadar bir süreçteki karıştırma hakkında birçok bilgiyi ortaya çıkarabilir. MBR CFD modelleme sonuçlarının görselleştirilmesi resimde gösterilmektedir.

MBR hidrodinamiğinin araştırmaları, membran yüzeyindeki kayma gerilmesinin incelenmesinden tüm MBR'nin RTD analizine kadar birçok farklı ölçekte gerçekleştirilmiştir. Cui et al. (2003), Taylor baloncuklarının boru şeklindeki zarlardan hareketini araştırdı. Khosravi, M. (2007), CFD ve hız ölçümlerini kullanarak tüm membran filtrasyon kabını incelerken, Brannock ve ark. (2007), izleyici çalışma deneylerini ve RTD analizini kullanarak MBR'nin tamamını inceledi.

Pazar Çerçevesi

Bölgesel içgörüler

MBR pazarı, belediye ve sanayiyi içeren son kullanıcıya ve Avrupa, Orta Doğu ve Afrika (EMEA), Asya-Pasifik (APAC) ve Amerika'yı içeren coğrafyaya göre bölümlere ayrılmıştır.

Bu doğrultuda 2016 yılında bazı çalışmalar ve raporlar, APAC bölgesinin %41,90'ına sahip olarak pazar payı açısından lider konumda olduğunu göstermiştir. Öte yandan, EMEA'nın pazar payı yaklaşık %31,34'tür ve nihayetinde Amerika bunun %26,67'sine sahiptir.

APAC, en büyük membran biyoreaktör pazarına sahiptir. Hindistan, Çin, Endonezya ve Filipinler gibi gelişmekte olan ekonomiler büyümeye büyük katkı sağlıyor. APAC, dünyanın en felakete eğilimli bölgelerinden biri olarak kabul edilir. 2013 yılında, bölgedeki suyla ilgili afetlerden binlerce insan öldü ve dünya genelinde suyla ilgili ölümlerin onda dokuzunu oluşturdu. Buna ek olarak, kamu su temin sistemi bölge diğer ülkelerle karşılaştırıldığında ABD, Kanada, Avrupa ülkeleri vb. kadar gelişmiş değildir.

EMEA'daki membran biyoreaktör pazarı istikrarlı bir büyümeye tanık oldu. Suudi Arabistan, BAE, Kuveyt, Cezayir, Türkiye ve İspanya gibi ülkeler bu büyüme hızına büyük katkı sağlıyor. Temiz ve tatlı suyun kıtlığı, verimli su arıtma teknolojilerine yönelik artan talebin temel itici gücüdür. Bu bağlamda, su arıtma ve güvenli içme suyu konusunda artan farkındalık da büyümeyi tetikliyor.

Nihayetinde Amerika, ABD, Kanada, Antigua, Arjantin, Brezilya ve Şili gibi ülkelerden büyük talep görüyor. MBR pazarı, atık suyun yeterli deşarjına yönelik katı düzenleyici yaptırımlar nedeniyle büyümüştür. Bu gelişen teknolojiyi kullanma iddiası esas olarak ilaç, yiyecek ve içecek, otomotiv ve kimya endüstrilerinden gelmektedir.

Membran biyoreaktörler hakkında ÖZET

Aşağıdaki noktalarda, membran biyoreaktörlerle uğraşırken ilgili özelliklerin ve iyileştirmelerin her birinin bir özetini bulacaksınız.

- Ekipman maliyetinde azalma

- Alan gereksinimlerinde azalma

- Dezenfeksiyonu iyileştirin ve daha iyi arıtılmış su elde edin

- Ürün, atık sudan BOİ, KOİ, Mikroorganizma ve besinlerin %95 ila %99'unu giderir

- Yaşam süresi > 10 yıl