LNG taşıyıcısı - LNG carrier

Bir LNG taşıyıcısı bir olan Tank gemisi taşımak için tasarlanmış sıvılaştırılmış doğal gaz (LNG).

Tarih

Bureau Veritas tarafından sınıflandırılan ilk LNG taşıyıcısı Methane Pioneer (5.034 DWT ), 25 Ocak 1959'da Louisiana Körfezi kıyısındaki Calcasieu Nehri'nden ayrıldı. Dünyanın ilk LNG okyanus kargosunu taşıyarak, kargonun teslim edildiği İngiltere'ye gitti. Bu ticaretin sonraki genişleme 266.000 metreye kadar taşıyan dev LNG gemileri bugün filonun büyük genişleme üzerinde getirdi 3 (9400000 cu ft) yelken dünya çapında vardır.

Özel olarak değiştirilmiş C1-M-AV1 tipi standart gemi Normarti'nin başarısı , adı Methane Pioneer olarak değiştirildi , Gas Council ve Conch International Methane Ltd.'nin iki amaca yönelik inşa edilmiş LNG taşıyıcıları sipariş etmesine neden oldu: Methane Princess ve Metan Progress . Gemilere Conch bağımsız alüminyum kargo tankları takıldı ve 1964'te Cezayir LNG ticaretine girdi. Bu gemiler 27.000 metreküp (950.000 cu ft) kapasiteye sahipti.

1960'ların sonunda, fırsat LNG ihraç etmeye ortaya çıkan Alaska için Japonya ve 1969 yılında ticaret olduğunu TEPCO ve Tokyo Gas başlatıldı. Her biri 71.500 metreküp (2.520.000 cu ft) kapasiteli iki gemi Polar Alaska ve Arctic Tokyo İsveç'te inşa edildi. 1970'lerin başında, ABD hükümeti ABD tersanelerini LNG gemileri inşa etmeye teşvik etti ve toplam 16 LNG gemisi inşa edildi. 1970'lerin sonu ve 1980'lerin başı, üzerinde çalışılan bir dizi projeyle Arctic LNG gemileri olasılığını getirdi.

Kargo kapasitesinin yaklaşık 143.000 metreküpe (5.000.000 cu ft) yükselmesiyle, Moss Rosenberg'den Technigaz Mark III ve Gaztransport No.96'ya kadar yeni tank tasarımları geliştirildi.

Son yıllarda LNG taşıyıcılarının boyutu ve kapasitesi büyük ölçüde artmıştır. 2005 yılından bu yana Qatargas, Q-Flex ve Q-Max olarak adlandırılan iki yeni LNG taşıyıcı sınıfının geliştirilmesine öncülük etmiştir . Her geminin 210.000 ila 266.000 metreküp (7.400.000 ila 9.400.000 cu ft) arasında kargo kapasitesi vardır ve bir yeniden sıvılaştırma tesisi ile donatılmıştır.

Bugün küçük ölçekli LNG bunker taşıyıcılarına ilgi görüyoruz. Bazılarının Cruise gemilerinin ve Ropax gemilerinin can sallarının altında kalması gerekiyor. Örnekler Damen LGC 3000 ( http://products.damen.com/en/ranges/liquefied-gas-carrier ) ve Seagas'tır .

2005 itibariyle, 193'ü halen hizmette olan toplam 203 gemi inşa edildi. 2016 yılı sonunda, küresel LNG nakliye filosu 439 gemiden oluşuyordu. 2017 yılında tahminen 170 gemi aynı anda kullanımda. 2018'in sonunda, küresel filo yaklaşık 550 gemiydi.

Yeni bina

Kasım 2018'de, Güney Koreli gemi yapımcıları, 3 yıllık büyük ölçekli LNG taşıyıcı sözleşmelerini - 50'den fazla siparişi - 9 milyar dolar değerinde kilitledi. Güney Koreli inşaatçılar, 2018'de LNG ile ilgili gemi inşa sözleşmelerinin %78'ini ele geçirdi, %14'ü Japon inşaatçılara ve %8'i Çinli inşaatçılara gitti. Yeni sözleşmeler, küresel LNG filosunu %10 oranında artıracak. Küresel filonun tarihsel olarak, gemilerin yaklaşık üçte ikisi Güney Koreliler, %22'si Japonlar, %7'si Çinliler ve geri kalanı Fransa, İspanya ve Amerika Birleşik Devletleri'nin bir kombinasyonu tarafından inşa edildi. Güney Kore'nin başarısı yenilik ve fiyat noktasından kaynaklanmaktadır; Güney Koreli inşaatçılar ilk buz kırıcı tip LNG gemilerini tanıttılar ve Güney Koreli inşaatçılar, Moss tipine kıyasla Q-max gemileri için artan müşteri tercihini karşılamakta başarılı oldular.

2018'de Güney Kore'nin ilk LNG ile çalışan dökme yük gemisi (Green Iris) inşaatına başlayacak. Yazma sırasında dünyanın en büyük kapasitesine (50.000 ton) sahip olacak.

Tradewinds verilerine göre, Ocak 2017'de sipariş üzerine 122 yeni yapı vardı. Yapım aşamasında yeni gemilerin çoğunluğu 120,000-140,000 m boyutunda olan 3 (4,200,000-4,900,000 cu ft), ama emir 260.000 m kapasiteli kadar olan gemiler için vardı 3 (9200000 cu ft). 2016 yılı itibariyle, 2010 yılında LNG'nin derin deniz hareketi yapan 451 LNG gemisi vardı.

2017 yılında Daewoo Gemi İnşa ve Deniz Mühendisliği , 80.200 dwt'luk buz kırıcı bir LNG tankeri olan Christophe de Margerie'yi teslim etti . 172.600 m Onun kapasitesi 3 (6100000 cu ft) bir ay boyunca İsveç tüketimidir. İlk gelir yolculuğunu Norveç'ten Arktik Okyanusu'ndaki Kuzey Denizi Rotası üzerinden Güney Kore'ye tamamladı. Tersanede sipariş üzerine on dört tane daha var.

(40,000 m aşağıda LNG küçük ölçekli LNG halinde 3 (1,400,000 cu ft)), bir geminin en uygun boyutu göz hacmi, hedef ve kap karakteristikleri alınarak, inşa edildiği için projesi ile belirlenir.

Küçük ölçekli LNG taşıyıcı üreticilerinin listesi:cn

- Hanjin Ağır Sanayi ve İnşaat

- STX Açık Deniz ve Gemi İnşası

- Damen Tersaneler Grubu ( http://products.damen.com/en/ranges/liquefied-gas-carrier )

kargo elleçleme

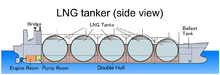

Tipik bir LNG taşıyıcısında, geminin merkez hattı boyunca yerleştirilmiş dört ila altı tank bulunur. Tankları çevreleyen, balast tankları , batardolar ve boşlukların bir kombinasyonudur ; aslında bu, gemiye çift cidar tipi bir tasarım verir.

Her tankın içinde tipik olarak üç dalgıç pompa bulunur. Kargo boşaltma işlemlerinde kullanılan iki ana kargo pompası ve sprey pompası olarak adlandırılan çok daha küçük bir pompa vardır. Püskürtme pompası, yakıt olarak kullanılacak sıvı LNG'yi (bir buharlaştırıcı aracılığıyla) dışarı pompalamak veya kargo tanklarını soğutmak için kullanılır. Tahliye operasyonlarında yükün son kısmını "sıyırmak" için de kullanılabilir. Bu pompaların tümü, tankın tepesinden sarkan ve tankın tüm derinliğini çalıştıran pompa kulesi olarak bilinen şeyin içinde bulunur. Pompa kulesi ayrıca tümü tankın dibine yakın yerleştirilmiş tank ölçme sistemi ve tank doldurma hattını içerir.

Membran tipi kaplarda, ağırlık veya basınçla açılabilen yaylı ayak valfli boş bir boru da vardır. Bu acil durum pompa kulesi. Her iki ana kargo pompasının da arızalanması durumunda, üst kısım bu borudan çıkarılabilir ve bir acil durum kargo pompası borunun altına indirilebilir. Kolonun üst kısmı değiştirilir ve daha sonra pompanın ayak valfini aşağı itmesine ve açmasına izin verilir. Kargo daha sonra dışarı pompalanabilir.

Tüm kargo pompaları, geminin güvertesi boyunca uzanan ortak bir boruya boşaltır; geminin her iki tarafına, yükleme veya boşaltma için kullanılan kargo manifoldlarına ayrılır.

Tüm kargo tankı buhar alanları, kargo başlığına paralel uzanan bir buhar başlığı ile bağlantılıdır. Bu aynı zamanda yükleme ve boşaltma manifoldlarının yanında geminin yan taraflarına bağlantılara sahiptir.

Tipik kargo döngüsü

Tipik bir kargo döngüsü, tankların "gazsız" durumda olmasıyla başlar; bu, tankların havayla dolu olduğu anlamına gelir, bu da tank ve pompalarda bakım yapılmasına olanak tanır. Oksijen varlığı tank içinde patlayıcı bir atmosfer durumu oluşturacağından ve −162 °C'de (−260 °F) LNG yüklemesinin neden olduğu hızlı sıcaklık değişimi tanklara zarar verebileceğinden, kargo doğrudan tanka yüklenemez.

İlk olarak, patlama riskini ortadan kaldırmak için tank 'inertli' olmalıdır. Bir atıl gaz tesisi gaz karışımı (tipik olarak% 5'ten daha az O2 ve% 13 CO yaklaşık üretmek için havada dizel yanıklar 2 , ayrıca N 2 ). Bu, oksijen seviyesi %4'ün altına düşene kadar tanklara üflenir.

Biri hala tanka doğrudan yükleyemez olarak Sonra, gemi, "gaz alma" ve "serin aşağıya" limana girer: CO 2 dondurmak ve pompaları zarar verebilir ve soğuk şok tank pompa sütunu zarar verebilir olacaktır.

LNG gemiye getirilir ve püskürtme hattı boyunca sıvıyı kaynatarak gaza dönüştüren ana buharlaştırıcıya götürülür. Bu daha sonra gaz ısıtıcılarında kabaca 20 °C'ye (68 °F) kadar ısıtılır ve ardından "soy gazın" yerini almak için tanklara üflenir. Bütün CO kadar devam eder 2 tanklarından kaldırılır. Başlangıçta, IG (inert gaz) atmosfere verilir. Hidrokarbon içeriği %5'e ulaştığında (metan'ın daha düşük yanıcılık aralığı) inert gaz, HD (yüksek görev) kompresörler tarafından bir boru hattı ve manifold bağlantısı aracılığıyla kıyıya yönlendirilir. Kıyı terminali daha sonra, patlayabilecek büyük miktarlarda hidrokarbon bulundurma tehlikesinden kaçınmak için bu buharı yakar.

Şimdi kap gazla doldurulmuş ve ısınmıştır. Tanklar hala ortam sıcaklığında ve metanla dolu.

Bir sonraki aşama soğumadır. LNG, buharlaşarak tankı soğutmaya başlayan püskürtme başlıkları vasıtasıyla tanklara püskürtülür. Fazla gaz, yeniden sıvılaştırılmak veya bir parlama yığınında yakılmak üzere tekrar karaya üflenir . Tanklar yaklaşık −140 °C'ye (−220 °F) ulaştığında, tanklar toplu yüklemeye hazırdır.

Toplu yükleme başlar ve sıvı LNG, kıyıdaki depolama tanklarından gemi tanklarına pompalanır. Yer değiştiren gaz, HD kompresörler tarafından karaya üflenir. Yükleme, tipik olarak %98,5 doluluk oranına ulaşılana kadar devam eder (kargonun termal genleşmesine/büzülmesine izin vermek için).

Gemi artık tahliye limanına gidebilir. Geçiş sırasında çeşitli kaynama yönetimi stratejileri kullanılabilir. Kaynama gazı, sevk sağlamak için kazanlarda yakılabilir veya geminin tasarımına bağlı olarak yeniden sıvılaştırılarak kargo tanklarına geri döndürülebilir.

Boşaltma limanına girdikten sonra kargo, kargo pompaları kullanılarak karaya pompalanır. Tank boşaldıkça, buhar alanı ya karadan gelen gazla ya da kargo vaporizatöründe bir miktar kargo buharlaştırılarak doldurulur. Ya gemi mümkün olduğu kadar dışarı pompalanabilir, sonuncusu püskürtme pompalarıyla dışarı pompalanabilir ya da bir miktar kargo bir "topuk" olarak gemide tutulabilir.

Tek tankta boşaltıldıktan sonra yükün %5 ila %10'unun gemide tutulması normal bir uygulamadır. Bu, topuk olarak adlandırılır ve bu, yüklemeden önce topuk olmayan kalan tankları soğutmak için kullanılır. Bu kademeli olarak yapılmalıdır, aksi takdirde tanklar doğrudan sıcak tanklara yüklenirse soğuk şoklanır. Soğuma, bir Moss gemide yaklaşık 20 saat (ve membran tipi bir kapta 10-12 saat) sürebilir, bu nedenle bir topuk taşımak, gemi limana ulaşmadan önce soğumanın yapılmasını sağlayarak önemli bir zaman tasarrufu sağlar.

Tüm kargo karaya pompalanırsa, balast geçidinde tanklar ortam sıcaklığına ısınacak ve gemiyi gazlı ve sıcak bir duruma getirecektir. Kap daha sonra yükleme için tekrar soğutulabilir.

Gemi gazsız duruma dönecekse, sıcak gazın sirkülasyonu için gaz ısıtıcıları kullanılarak tanklar ısıtılmalıdır. Tanklar ısındıktan sonra, metanı tanklardan çıkarmak için inert gaz tesisi kullanılır. Tanklar metansız hale geldikten sonra, inert gaz tesisi, güvenli bir çalışma ortamına sahip olana kadar tüm inert gazı tanklardan çıkarmak için kullanılan kuru hava üretimine geçer.

Doğal gazın hem LNG hem de boru hattı ile taşınması, farklı şekillerde sera gazı emisyonlarına neden olmaktadır. Boru hatlarında, emisyonların çoğu çelik boru üretiminden kaynaklanmaktadır; LNG ile emisyonların çoğu sıvılaşmadan kaynaklanmaktadır. Hem boru hatları hem de LNG için, sevk ek emisyonlara neden olur (boru hattının basınçlandırılması, LNG tankerinin sevki).

Muhafaza sistemleri

Bugün, yeni inşa edilmiş gemiler için kullanımda olan dört muhafaza sistemi bulunmaktadır. Tasarımlardan ikisi kendinden destekli tipte, diğer ikisi ise membran tipindedir ve bugün patentleri Gaztransport & Technigaz'a (GTT) aittir .

Kendinden destekli depolama sistemleri yerine iki farklı membran tipinin kullanımına yönelik bir eğilim vardır. Bunun nedeni büyük olasılıkla prizmatik membran tankların gövde şeklini daha verimli kullanması ve bu nedenle kargo tankları ile balast tankları arasında daha az boş alana sahip olmasıdır. Bunun bir sonucu olarak, Moss tipi tasarım, eşit kapasiteye sahip bir membran tasarımına kıyasla Süveyş Kanalı'ndan geçiş için çok daha pahalı olacaktır . Bununla birlikte, kendinden destekli tanklar daha sağlamdır ve çalkantı kuvvetlerine karşı daha büyük bir dirence sahiptir ve muhtemelen gelecekte kötü hava koşullarının önemli bir faktör olacağı açık deniz depolaması için düşünülecektir.

Yosun tankları (Küresel IMO B tipi LNG tankları)

Adını onları tasarlayan şirket olan Norveçli Moss Maritime şirketinden alan Küresel IMO B tipi LNG tankları küre şeklindedir. Moss tipi gemilerin çoğunda 4 veya 5 tank bulunur.

Tankın dışında, ya panellere yerleştirilmiş ya da tankın etrafına sarılmış daha modern tasarımlarda kalın bir köpük yalıtım tabakası vardır. Bu yalıtımın üzerinde, yalıtımın bir nitrojen atmosferi ile kuru tutulmasını sağlayan ince bir "kalay folyo" tabakası bulunur. Bu atmosfer, tankta bir sızıntı olduğunu gösterecek herhangi bir metan için sürekli olarak kontrol edilir. Ayrıca 3 aylık periyotlarla izolasyonda bozulmaya işaret edebilecek soğuk noktalar için tankın dışı kontrol edilir.

Tank, çevresi etrafında, tankın ağırlığını gemi yapısına indiren, alüminyum ve çeliğin benzersiz bir kombinasyonu olan veri çifti olarak bilinen geniş bir dairesel etek tarafından desteklenen ekvator halkası tarafından desteklenir. Bu etek, soğutma ve ısınma işlemleri sırasında tankın genişlemesine ve büzülmesine izin verir. Soğuma veya ısınma sırasında tank yaklaşık 60 cm (24 inç) genişleyebilir veya büzülebilir. Bu genleşme ve büzülme nedeniyle, tanka giren tüm borular üstte gelir ve esnek körüklerle gemi hatlarına bağlanır.

Her tankın içinde bir dizi püskürtme başlığı vardır. Bu başlıklar ekvator halkasının etrafına monte edilir ve sıcaklığı düşürmek için tank duvarlarına LNG püskürtmek için kullanılır.

Tankların normalde 22 kPa'ya (3,2 psi) kadar çalışma basıncı vardır (matematik hatası, 3,200 PSI'dir), ancak bu, acil durum deşarjı için yükseltilebilir. Her iki ana pompa da yükü kaldıramazsa, tankın emniyet valfleri 100 kPa'da kaldıracak şekilde ayarlanır. Daha sonra gemideki diğer tankların dolum hatları ile birlikte tankın dibine giden dolum hattı açılır. Daha sonra, kargoyu dışarı pompalanabileceği diğer tanklara iten arızalı pompalarla tanktaki basınç yükseltilir.

IHI (Prizmatik IMO B tipi LNG tankları)

Ishikawajima-Harima Heavy Industries tarafından tasarlanan kendinden destekli prizmatik B tipi (SPB) tank şu anda sadece iki gemide kullanılıyor. B Tipi tanklar, çalkantı problemlerini sınırlar; bu, çalkantı etkisi nedeniyle kırılabilen Membran LNG taşıyıcı tanklara göre bir gelişmedir ve bu nedenle geminin gövdesini tahrip eder. Bu aynı zamanda FPSO LNG (veya FLNG) için de birincil öneme sahiptir.

Ek olarak, IMO B tipi LNG tankları, örneğin dahili ekipman salınımı nedeniyle dahili kaza sonucu hasar görebilir. Bu, membran LNG tanklarında meydana gelen birkaç olayın ardından tasarıma dahil edildi.

TGZ Mark III

Technigaz tarafından tasarlanan bu tanklar membranlı tiptedir. Membran, tank soğutulduğunda termal büzülmeyi emmek için 'waffle'lı paslanmaz çelikten oluşur. Yaklaşık 1,2 mm (0.047 inç) kalınlığında oluklu paslanmaz çelikten yapılmış birincil bariyer, kargo sıvısı (veya boş tank durumunda buhar) ile doğrudan temas halinde olan bariyerdir. Bunu, temelde cam yünü levhalar arasına sıkıştırılmış ve sıkıştırılmış bir metal folyo olan "tripleks" adı verilen bir malzemeden yapılmış ikincil bir bariyerle kaplanmış bir birincil yalıtım izler. Bu da yine geminin tekne yapısı tarafından dışarıdan desteklenen ikincil bir yalıtımla kaplanmıştır.

Tankın içinden dışarıya doğru katmanlar:

- LNG

- 1,2 mm kalınlığında oluklu/waffled 304L paslanmaz çelikten birincil bariyer

- Birincil yalıtım (bariyerler arası boşluk olarak da adlandırılır)

- Tripleks membran içinde ikincil bariyer

- İkincil yalıtım (yalıtım alanı olarak da adlandırılır)

- Geminin gövde yapısı.

GT96

Gaztransport tarafından tasarlanan tanklar , neredeyse hiç termal büzülmeye sahip olmayan Invar malzemesinden yapılmış birincil ve ikincil ince bir zardan oluşur . İzolasyon, perlit ile doldurulmuş ve sürekli olarak nitrojen gazı ile yıkanmış kontrplak kutulardan yapılmıştır. Her iki zarın bütünlüğü, nitrojendeki hidrokarbonun tespiti ile kalıcı olarak izlenir. NG2 tarafından nitrojenin, temizlenmiş inert ve izolasyon gazı olarak argon ile değiştirilmesiyle bir evrim önerilmiştir . Argon, nitrojenden daha iyi bir yalıtım gücüne sahiptir ve bu da kaynama gazından %10 tasarruf sağlayabilir.

CS1

CS1, Bir Numaralı Birleşik Sistem anlamına gelir. Şimdi birleşmiş Gaztransport & Technigaz şirketleri tarafından tasarlandı ve hem MkIII hem de No96 sistemlerinin en iyi bileşenlerinden oluşuyor. Birincil bariyer, invar 0,7 mm'den (0,028 inç) yapılmıştır ve Tripleks'ten ikincildir. Birincil ve ikincil yalıtım, poliüretan köpük panellerden oluşur.

CS1 teknolojisine sahip üç gemi bir tersane tarafından inşa edildi, ancak yerleşik tersaneler MKIII ve NO96'nın üretimini sürdürmeye karar verdi.

Yeniden sıvılaştırma ve kaynama

Taşımayı kolaylaştırmak için, doğal gaz atmosferik basınçta yaklaşık −163 °C'ye (−261 °F) soğutulur ve bu noktada gaz bir sıvıya yoğunlaşır. Bir LNG taşıyıcısındaki tanklar, depolama sırasında sıvı gazı soğuk tutmak için dev termoslar olarak etkin bir şekilde işlev görür . Bununla birlikte, hiçbir yalıtım mükemmel değildir ve bu nedenle, yolculuk sırasında sıvı sürekli olarak kaynar.

WGI'ye göre, tipik bir yolculukta, yalıtımın verimliliğine ve yolculuğun pürüzlülüğüne bağlı olarak, tahmini olarak kargonun %0,1-0,25'i her gün gaza dönüşür. Tipik bir 20 günlük yolculukta, orijinal olarak yüklenen toplam LNG hacminin %2 ila %6'sı arasında herhangi bir yerde kaybolabilir.

Normalde bir LNG tankeri, kazanlı buhar türbinleri tarafından çalıştırılır. Bu kazanlar çift yakıtlıdır ve metan veya yağ veya her ikisinin bir kombinasyonu ile çalışabilir.

Kaynamada üretilen gaz geleneksel olarak kazanlara yönlendirilir ve gemi için yakıt olarak kullanılır. Bu gaz kazanlarda kullanılmadan önce gazlı ısıtıcılar kullanılarak yaklaşık 20 °C'ye kadar ısıtılmalıdır. Gaz ya tank basıncı ile kazana beslenir ya da Low Duty kompresörler tarafından basıncı arttırılır.

Geminin kullandığı yakıt, yolculuğun uzunluğu, soğuma için topuk taşıma isteği, petrol fiyatına karşı LNG fiyatı ve liman taleplerinin daha temiz egzoz talebini içeren birçok faktöre bağlıdır .

Mevcut üç temel mod vardır:

Minimum kaynama/maksimum yağ :- Bu modda, kaynamayı minimuma indirmek için tank basınçları yüksek tutulur ve enerjinin büyük kısmı akaryakıttan gelir. Bu, teslim edilen LNG miktarını en üst düzeye çıkarır, ancak buharlaşma olmaması nedeniyle tank sıcaklıklarının yükselmesine izin verir. Yüksek kargo sıcaklıkları, depolama sorunlarına ve boşaltma sorunlarına neden olabilir.

Maksimum kaynama/minimum yağ :- Bu modda tank basınçları düşük tutulur ve daha fazla kaynama olur, ancak yine de büyük miktarda yakıt kullanılır. Bu, teslim edilen LNG miktarını azaltır, ancak kargo birçok limanın tercih ettiği soğuk teslim edilecektir.

%100 gaz :- Tank basınçları maksimum kaynama değerine benzer bir seviyede tutulur ancak bu, tüm kazanların ihtiyaçlarını karşılamaya yetmeyebilir, bu nedenle "zorlamaya" başlamalısınız. LNG'nin ısıtıldığı ve tekrar buharlaştırılarak kazanlarda kullanılabilen bir gaza dönüştürüldüğü zorlayıcı buharlaştırıcıya LNG sağlamak için bir tankta küçük bir pompa çalıştırılır. Bu modda akaryakıt kullanılmaz.

Gemilere monte edilecek yeniden sıvılaştırma tesislerindeki son gelişmeler, kaynamanın yeniden sıvılaştırılmasına ve tanklara geri döndürülmesine olanak tanır. Bu nedenle, gemi operatörleri ve inşaatçıları daha verimli düşük hızlı dizel motorların kullanımını düşünebildiler (önceden çoğu LNG taşıyıcısı buhar türbini ile çalışıyordu). İstisnalar LNG taşıyıcısı olan Havfru (olarak inşa Venator başlangıçta çift yakıtlı dizel motorlar vardı, ve kardeş-geminin 1973 yılında) Yüzyıl (olarak inşa Lucian bir dizel motor dönüştürülür önce de çift yakıtlı gaz türbinleri ile inşa 1974 yılında), 1982 yılında sistem

İkili veya Üç Yakıtlı Dizel Elektrikli, sırasıyla DFDE/TFDE, tahrik sistemleri kullanan gemiler artık hizmette.

Son zamanlarda, kaynayan gazla tahrike dönüşe ilgi var. Bu, baca gazı temizleme tesisi olmayan gemilerde %0,5'ten fazla kükürt içeriğine sahip deniz akaryakıtının kullanımını yasaklayan IMO 2020 kirlilik önleme yönetmeliğinin bir sonucudur . Alan kısıtlamaları ve güvenlik sorunları, tipik olarak, bu tür ekipmanların LNG taşıyıcılarına kurulmasını önleyerek, onları daha düşük maliyetli, yüksek kükürtlü akaryakıt kullanımını terk etmeye ve daha maliyetli ve daha kısa tedarikte olan düşük kükürtlü yakıtlara geçmeye zorlar. Bu durumlarda, kaynayan gaz daha çekici bir seçenek haline gelebilir.

Dökülmenin sonuçları

Tüm kazaları önlemek için herhangi bir önlem bulunmamakla birlikte, Exxon Valdez veya Deepwater Horizon petrol sondaj kulesi sızıntıları gibi geçmişteki birkaç büyük petrokimya sızıntısı, sektörde artan bir endişe hissine neden oldu.

Petrolle karşılaştırıldığında, Sıvı Doğal Gaz (LNG) taşıyan gemilerin dökülmesi konusunda kamuoyunda daha az endişe vardır. LNG sektörünün kargo kaybı konusunda iyi bir güvenlik siciline sahip olduğu bilinmektedir . 2004 yılına gelindiğinde, LNG taşıyıcılarının 80.000'e yakın yüklenmiş liman geçişi, herhangi bir sınırlama kaybı olmaksızın gerçekleşmişti.(Pitblado, 2004)

Birkaç küresel taşıyıcının analizi, gemilerin 6.6 kn'de (normal liman hızının %50'si) başka bir benzer LNG taşıyıcısıyla 90 derecelik bir yan çarpışmaya LNG kargo bütünlüğü kaybı olmadan dayanabileceğini gösterdi . Bu, tam yüklü 300.000 dwt petrol tankerinin bir LNG taşıyıcısına çarpması için 1,7 kn'ye düşer . Rapor ayrıca, bu tür çarpışmaların nadir olmasına rağmen mümkün olduğunu belirtiyor. (Pitblado, 2004)

HAZID , bir LNG sızıntısı risk değerlendirmesi yaptı. HAZİD, önlemleri, eğitimleri, yönetmelikleri ve zaman içindeki teknolojik değişiklikleri dikkate alarak, LNG sızıntısı olasılığını yaklaşık 100.000 seferde 1 olarak hesaplamaktadır. (Pitblado, 2004)

Bir LNG taşımacılığının tank bütünlüğünün tehlikeye girmesi durumunda, içerdiği doğal gazın tutuşarak patlamaya veya yangına neden olma riski vardır.