Endüstriyel robot - Industrial robot

Bir endüstriyel robot a, robot için kullanılan sistem imalatı . Endüstriyel robotlar otomatiktir, programlanabilir ve üç veya daha fazla eksende hareket edebilir.

Robotların tipik uygulamaları arasında kaynak , boyama, montaj, demontaj , baskılı devre kartları için toplama ve yerleştirme , paketleme ve etiketleme , paletleme , ürün denetimi ve test; hepsi yüksek dayanıklılık, hız ve hassasiyetle tamamlandı. Malzeme taşımada yardımcı olabilirler .

2020 yılında, Uluslararası Robotik Federasyonu'na (IFR) göre dünya çapında tahmini 1,64 milyon endüstriyel robot faaliyetteydi .

Türler ve özellikler

Altı tip endüstriyel robot vardır.

eklemli robotlar

Mafsallı robotlar en yaygın endüstriyel robotlardır. İnsan koluna benziyorlar , bu yüzden robotik kol veya manipülatör kol olarak da adlandırılırlar . Birkaç serbestlik derecesine sahip mafsalları, mafsallı kolların geniş bir hareket yelpazesine izin verir.

Kartezyen koordinat robotları

Doğrusal olarak da adlandırılan kartezyen robotlar, portal robotlar ve xyz robotlar , aletin hareketi için üç prizmatik mafsala ve uzayda oryantasyonu için üç döner mafsala sahiptir.

Efektör organı her yöne hareket ettirebilmek ve yönlendirebilmek için böyle bir robotun 6 eksene (veya serbestlik derecesine) ihtiyacı vardır. 2 boyutlu bir ortamda, ikisi yer değiştirme ve biri yönlendirme için olmak üzere üç eksen yeterlidir.

Silindirik koordinat robotları

Koordinat SİLİNDİRİK robotlar tabanında kendi döner eklem ile karakterize edilir ve en az bir prizmatik ek olarak bağlantıları bağlantı. Kayarak dikey ve yatay olarak hareket edebilirler. Kompakt efektör tasarımı, robotun herhangi bir hız kaybı olmadan dar çalışma alanlarına ulaşmasını sağlar.

Küresel koordinat robotları

Küresel koordinat robotlarında yalnızca döner eklemler bulunur. Endüstriyel uygulamalarda kullanılan ilk robotlardan biridir. Genellikle kalıp döküm, plastik enjeksiyon ve ekstrüzyonda ve kaynakta makine beslemesi için kullanılırlar .

SCARA robotları

SCARA, Selective Compliance Assembly Robot Kolunun kısaltmasıdır. SCARA robotları , XY düzleminde hareket sağlayan iki paralel eklemleriyle tanınır . Döner şaftlar efektörde dikey olarak konumlandırılmıştır.

SCARA robotları, hassas yanal hareketler gerektiren işler için kullanılır. Montaj uygulamaları için idealdirler.

Delta robotlar

Delta robotlara paralel bağlantı robotları da denir. Ortak bir tabana bağlı paralel bağlantılardan oluşurlar. Delta robotlar özellikle doğrudan kontrol görevleri ve yüksek manevra operasyonları (hızlı alma ve yerleştirme görevleri gibi) için kullanışlıdır. Delta robotları, dört çubuk veya paralelkenar bağlantı sisteminden yararlanır.

Ayrıca endüstriyel robotlar, seri veya paralel bir mimariye sahip olabilir.

seri manipülatörler

Seri mimariler aka Seri manipülatörler en yaygın endüstriyel robotlardır ve bir tabandan bir uç efektöre uzanan motorla çalıştırılan eklemlerle birbirine bağlanan bir dizi bağlantı olarak tasarlanmıştır. SCARA , Stanford manipülatörleri bu kategorinin tipik örnekleridir.

paralel mimari

Paralel bir manipülatör, her bir zincirin genellikle kısa, basit ve dolayısıyla bir seri manipülatöre kıyasla istenmeyen harekete karşı sert olabilmesi için tasarlanmıştır . Bir zincirin konumlandırmasındaki hataların, kümülatif olmaktan ziyade diğerleriyle bağlantılı olarak ortalaması alınır. Seri bir robotta olduğu gibi, her aktüatör hala kendi serbestlik derecesi içinde hareket etmelidir ; ancak paralel robotta bir eklemin eksen dışı esnekliği diğer zincirlerin etkisiyle de kısıtlanır. Daha fazla bileşenle giderek daha az sert hale gelen seri zincirin aksine, genel paralel manipülatörü bileşenlerine göre sert yapan bu kapalı döngü sertliğidir.

Daha düşük hareketlilik paralel manipülatörler ve eşlik eden hareket

Tam paralel bir manipülatör, tam 3T3R hareketliliği için 3 öteleme 3T ve 3 dönüş 3R koordinatıyla belirlenen 6 serbestlik derecesine (DoF) kadar bir nesneyi hareket ettirebilir. Bununla birlikte, bir manipülasyon görevi 6 DoF'den daha azını gerektirdiğinde, 6 DoF'den daha az olan daha düşük hareketlilik manipülatörlerinin kullanımı, daha basit mimari, daha kolay kontrol, daha hızlı hareket ve daha düşük maliyet açısından avantajlar getirebilir. Örneğin, 3 DoF Delta robotu daha düşük 3T hareketliliğine sahiptir ve hızlı al ve yerleştir öteleme konumlandırma uygulamaları için çok başarılı olduğu kanıtlanmıştır. Düşük hareketlilik manipülatörlerinin çalışma alanı, 'hareket' ve 'kısıtlama' alt uzaylarına ayrıştırılabilir. Örneğin, 3 pozisyon koordinatı, 3 DoF Delta robotunun hareket alt uzayını oluşturur ve 3 oryantasyon koordinatı, kısıt alt uzayındadır. Düşük hareketlilik manipülatörlerinin hareket alt uzayı ayrıca bağımsız (istenen) ve bağımlı (eşlik eden) alt uzaylara ayrılabilir: manipülatörün istenmeyen hareketi olan "eşlik eden" veya "parazitik" hareketten oluşur. Düşük hareketlilik manipülatörlerinin başarılı tasarımında, eşlik eden hareketin zayıflatıcı etkileri hafifletilmeli veya ortadan kaldırılmalıdır. Örneğin Delta robot, uç efektörü dönmediği için parazitik harekete sahip değildir.

Özerklik

Robotlar değişen derecelerde özerklik sergilerler . Bazı robotlar, belirli eylemleri (tekrarlayan eylemler) hiçbir değişiklik olmaksızın ve yüksek derecede doğrulukla sadık bir şekilde gerçekleştirmek üzere programlanmıştır. Bu eylemler, bir dizi koordineli hareketin yönünü, ivmesini, hızını, yavaşlamasını ve mesafesini belirleyen programlanmış rutinler tarafından belirlenir.

Diğer robotlar, üzerinde çalıştıkları nesnenin oryantasyonu ve hatta robotun tanımlaması gerekebilecek nesnenin kendisinde gerçekleştirilmesi gereken görev konusunda çok daha esnektir. Örneğin, daha kesin rehberlik için robotlar genellikle , güçlü bilgisayarlara veya kontrolörlere bağlı görsel sensörleri olarak işlev gören yapay görme alt sistemleri içerir . Yapay zeka veya onun yerine geçen şey, modern endüstriyel robotta giderek daha önemli bir faktör haline geliyor.

Endüstriyel robotik tarihi

ISO tanımına uyan bilinen en eski endüstriyel robot, 1937'de "Bill" Griffith P. Taylor tarafından tamamlandı ve Mart 1938'de Meccano Magazine'de yayınlandı . Vinç benzeri cihaz neredeyse tamamen Meccano parçaları kullanılarak yapıldı ve tek bir güç kaynağından güç aldı. elektrik motoru. Kavrama ve kavrama rotasyonu dahil olmak üzere beş hareket ekseni mümkündü . Otomasyon, vincin kontrol kollarının hareketini kolaylaştıracak solenoidlere enerji vermek için delikli kağıt bant kullanılarak sağlandı. Robot önceden programlanmış desen ahşap blokları yığını olabilir. İstenen her hareket için gereken motor devir sayısı önce grafik kağıdına çizildi. Bu bilgi daha sonra robotun tek motoru tarafından da sürülen kağıt banda aktarıldı. Chris Shute, 1997'de robotun tam bir kopyasını yaptı.

George Devol , 1954'te (1961'de verildi) ilk robotik patentleri için başvurdu . Bir robot üretmek için ilk şirket Unimation Devol ve kurduğu, Joseph F. Engelberger da adlandırılan 1956 Unimation robotlar programlanabilir transfer makineleri az bir düzine feet 'den önce bir noktadan transfer nesnelerine olduğu onların ana kullanım beri ya da çok ayrı. Hidrolik aktüatörler kullandılar ve ortak koordinatlarda programlandılar , yani çeşitli bağlantıların açıları bir öğretme aşaması sırasında saklandı ve çalışma sırasında tekrar oynatıldı. 1/10.000 inç hassasiyetteydiler (not: doğruluk robotlar için uygun bir ölçü olmasa da, genellikle tekrarlanabilirlik açısından değerlendirilir - daha sonra bakın). Unimation sonra kendi teknolojisini lisanslı Kawasaki Heavy Industries ve GKN'nin imalat, Unimates sırasıyla Japonya ve İngiltere'de. Bir süredir Unimation tek rakibi oldu Cincinnati Milacron Inc Ohio . Bu, 1970'lerin sonlarında birkaç büyük Japon holdinginin benzer endüstriyel robotlar üretmeye başlamasıyla kökten değişti.

1969'da Stanford Üniversitesi'nden Victor Scheinman , bir kol çözümüne izin vermek için tasarlanmış tamamen elektrikli, 6 eksenli eklemli bir robot olan Stanford kolunu icat etti . Bu, uzayda rastgele yolları doğru bir şekilde takip etmesine izin verdi ve robotun potansiyel kullanımını montaj ve kaynak gibi daha karmaşık uygulamalara genişletti. Scheinman daha sonra MIT AI Laboratuvarı için "MIT kolu" olarak adlandırılan ikinci bir kol tasarladı . Scheinman, tasarımlarını geliştirmek için Unimation'dan burs aldıktan sonra, bu tasarımları Unimation'a sattı ve o da General Motors'un desteğiyle onları daha da geliştirdi ve daha sonra Programmable Universal Machine for Assembly (PUMA) olarak pazarladı .

Endüstriyel robotik hem Avrupa'da oldukça hızlı bir şekilde çıkardı ABB Robotics ve KUKA Robotics dünyanın ilk arasında, IRB 6 tanıtıldı 1973. ABB Robotics (eski ASEA) pazara robotlar getiren ticari olarak bulunabilen tüm elektrikli mikro işlemci kontrollü robot. İlk iki IRB 6 robotu, boru dirseklerinin taşlanması ve parlatılması için İsveç'te Magnusson'a satıldı ve Ocak 1974'te üretime alındı. Ayrıca 1973'te KUKA Robotics, FAMULUS olarak bilinen ilk robotunu üretti ve aynı zamanda ilk mafsallı robotlardan biriydi. altı elektromekanik tahrikli eksen.

Robotiğe olan ilgi 1970'lerin sonlarında arttı ve General Electric ve General Motors ( Japonya'daki FANUC LTD ile FANUC Robotics ortak girişimini oluşturan) gibi büyük firmalar da dahil olmak üzere birçok ABD şirketi bu alana girdi . ABD'li başlangıç şirketleri arasında Automatix ve Adept Technology , Inc. vardı. 1984'teki robot patlamasının zirvesinde, Unimation, Westinghouse Electric Corporation tarafından 107 milyon ABD dolarına satın alındı . Westinghouse için Unimation satılan Stäubli'nin Faverges SCA ait Fransa'da halen genel endüstriyel ve belden robotlar yapıyor, hangi 1988 yılında temiz oda uygulamaları ve hatta robotik bölünmesini satın Bosch 2004 yılı sonlarında.

En önemlileri Adept Technology , Stäubli , İsveç - İsviçre şirketi ABB Asea Brown Boveri , Alman şirketi KUKA Robotics ve İtalyan şirketi Comau'dur .

Teknik Açıklama

parametreleri tanımlama

- Eksen sayısı – bir düzlemde herhangi bir noktaya ulaşmak için iki eksen gereklidir; uzayda herhangi bir noktaya ulaşmak için üç eksen gereklidir. Kol ucunun (yani bilek ) yönünü tam olarak kontrol etmek için üç eksen daha ( yaw, pitch ve roll ) gereklidir. Bazı tasarımlar (örneğin SCARA robotu), maliyet, hız ve doğruluk için hareket olanaklarındaki sınırlamaları değiştirir.

- Serbestlik derecesi – bu genellikle eksen sayısıyla aynıdır.

- Çalışma zarfı – bir robotun ulaşabileceği alan bölgesi.

- Kinematik –robotun olası hareketlerini belirleyen, robottakikatı elemanların ve eklemlerin gerçek düzeni. Robot kinematiği sınıfları arasında eklemli, kartezyen, paralel ve SCARA bulunur.

- Taşıma kapasitesi veya yük – bir robotun ne kadar ağırlık kaldırabileceği.

- Hız – robotun kolunun ucunu ne kadar hızlı konumlandırabileceği. Bu, her eksenin açısal veya doğrusal hızı olarak veya bileşik hız olarak, yani tüm eksenler hareket ederken kolun ucunun hızı olarak tanımlanabilir.

- Hızlanma – bir eksenin ne kadar hızlı hızlanabileceği. Bu sınırlayıcı bir faktör olduğundan, bir robot kısa bir mesafe veya sık yön değişikliği gerektiren karmaşık bir yol üzerindeki hareketler için belirtilen maksimum hızına ulaşamayabilir.

- Doğruluk – bir robotun komut verilen bir konuma ne kadar yaklaşabileceği. Robotun mutlak konumu ölçüldüğünde ve komut verilen konumla karşılaştırıldığında, hata bir doğruluk ölçüsüdür. Doğruluk, örneğin bir görüş sistemi veya Kızılötesi gibi harici algılama ile geliştirilebilir. Robot kalibrasyonuna bakın . Doğruluk, çalışma zarfı içindeki hıza ve konuma ve yüke göre değişebilir (uyumluluğa bakın).

- Tekrarlanabilirlik – robotun programlanmış bir konuma ne kadar iyi döneceği. Bu doğrulukla aynı şey değildir. Belirli bir XYZ konumuna gitmesi söylendiğinde, bu konumun yalnızca 1 mm yakınına gelebilir. Bu, kalibrasyonla geliştirilebilecek doğruluğu olacaktır. Ancak bu konum kontrolör belleğine öğretilirse ve oraya her gönderildiğinde, öğretilen konumun 0,1 mm'sine geri dönerse, tekrarlanabilirlik 0,1 mm içinde olacaktır.

Doğruluk ve tekrarlanabilirlik farklı ölçülerdir. Tekrarlanabilirlik genellikle bir robot için en önemli kriterdir ve ölçümdeki 'hassasiyet' kavramına benzer—bakınız doğruluk ve kesinlik . ISO 9283, hem doğruluğun hem de tekrarlanabilirliğin ölçülebildiği bir yöntem ortaya koymaktadır. Tipik olarak bir robot, öğretilen bir konuma birkaç kez gönderilir ve hata, diğer 4 konumu ziyaret ettikten sonra konuma her dönüşte ölçülür. Tekrarlanabilirlik daha sonra bu numunelerin her üç boyuttaki standart sapması kullanılarak ölçülür . Tipik bir robot elbette bunu aşan bir konum hatası yapabilir ve bu süreç için bir sorun olabilir. Ayrıca, çalışma zarfının farklı bölümlerinde tekrarlanabilirlik farklıdır ve ayrıca hız ve yük ile değişir. ISO 9283, doğruluk ve tekrarlanabilirliğin maksimum hızda ve maksimum yükte ölçülmesi gerektiğini belirtir. Ancak bu, karamsar değerlerle sonuçlanırken, robot hafif yüklerde ve hızlarda çok daha doğru ve tekrarlanabilir olabilir. Endüstriyel bir süreçte tekrarlanabilirlik, örneğin bir kavrayıcı gibi uç efektörün doğruluğuna ve hatta kavrayıcıyı kavranan nesneyle eşleştiren 'parmakların' tasarımına da bağlıdır. Örneğin, bir robot vidayı kafasından alırsa vida rastgele bir açıda olabilir. Vidayı bir deliğe sokma girişimi kolaylıkla başarısız olabilir. Bu ve benzeri senaryolar, örneğin deliğe girişin konik hale getirilmesiyle 'ön girişler' ile geliştirilebilir.

- Hareket kontrolü – basit seç ve yerleştir montajı gibi bazı uygulamalar için robotun yalnızca sınırlı sayıda önceden öğretilmiş pozisyona tekrar tekrar dönmesi gerekir. Kaynak ve cilalama ( sprey boyama ) gibi daha karmaşık uygulamalar için, kontrollü oryantasyon ve hız ile uzayda bir yolu takip etmek için hareket sürekli olarak kontrol edilmelidir.

- Güç kaynağı – bazı robotlar elektrik motorları , diğerleri ise hidrolik aktüatörler kullanır . Birincisi daha hızlıdır, ikincisi daha güçlüdür ve bir kıvılcımın patlamaya neden olabileceği sprey boyama gibi uygulamalarda avantajlıdır ; bununla birlikte, kolun düşük dahili hava basıncı, diğer kirleticilerin yanı sıra yanıcı buharların girişini önleyebilir. Günümüzde, piyasada herhangi bir hidrolik robot görmek pek olası değildir. Ek contalar, fırçasız elektrik motorları ve kıvılcım geçirmez koruma, patlayıcı atmosfere sahip ortamlarda çalışabilen ünitelerin yapımını kolaylaştırdı.

- Tahrik – bazı robotlar elektrik motorlarını dişliler aracılığıyla mafsallara bağlar ; diğerleri motoru doğrudan bağlantıya bağlar ( doğrudan tahrik ). Dişlilerin kullanılması, bir eksende serbest hareket olan ölçülebilir 'boşluk' ile sonuçlanır. Daha küçük robot kolları, genellikle yüksek dişli oranları gerektiren yüksek hızlı, düşük torklu DC motorlar kullanır; bunun geri tepme dezavantajı vardır. Bu gibi durumlarda genellikle harmonik sürücü kullanılır.

- Uygunluk - bu, bir robot eksenine bir kuvvet uygulandığında hareket edeceği açı veya mesafe cinsinden miktarın bir ölçüsüdür. Uyum nedeniyle, bir robot maksimum taşıma yükünü taşıyan bir konuma gittiğinde, taşıma yükü taşımadığı duruma göre biraz daha düşük bir konumda olacaktır. Uyum, yüksek taşıma yükleri taşırken aşmadan da sorumlu olabilir, bu durumda hızlanmanın azaltılması gerekir.

Robot programlama ve arayüzler

Bir endüstriyel robot için hareketlerin ve dizilerin kurulumu veya programlanması , tipik olarak robot kontrolörünün bir dizüstü bilgisayara , masaüstü bilgisayara veya (dahili veya İnternet) ağa bağlanmasıyla öğretilir .

Bir robot ve makine veya çevre birimleri bir koleksiyon olarak adlandırılır workcell veya hücrede. Tipik bir hücre, bir parça besleyici, bir kalıplama makinesi ve bir robot içerebilir . Çeşitli makineler 'entegre'dir ve tek bir bilgisayar veya PLC tarafından kontrol edilir . Robotun hücredeki diğer makinelerle nasıl etkileşime gireceği, hem hücredeki konumlarına göre hem de onlarla senkronize olarak programlanmalıdır.

Yazılım: Bilgisayar, ilgili arabirim yazılımıyla birlikte kurulur . Bilgisayar kullanımı programlama sürecini büyük ölçüde basitleştirir. Özel robot yazılımı , sistem tasarımına bağlı olarak robot kontrolöründe veya bilgisayarda veya her ikisinde birden çalıştırılır.

Öğretilmesi (veya programlanması) gereken iki temel varlık vardır: konumsal veriler ve prosedür. Örneğin, bir vidayı bir besleyiciden bir deliğe hareket ettirme görevinde, önce besleyicinin ve deliğin konumları öğretilmeli veya programlanmalıdır. İkinci olarak, vidayı besleyiciden deliğe alma prosedürü, ilgili herhangi bir G/Ç ile birlikte programlanmalıdır, örneğin vidanın besleyicide toplanmaya hazır olduğunu gösteren bir sinyal. Robot yazılımının amacı, bu programlama görevlerinin her ikisini de kolaylaştırmaktır.

Robot pozisyonlarını öğretmek birkaç yolla başarılabilir:

Konumsal komutlar Robot , gerekli XYZ konumunun belirlenip düzenlenebileceği bir GUI veya metin tabanlı komutlar kullanılarak gerekli konuma yönlendirilebilir .

Teach pandantifi: Robot pozisyonları bir öğretme pandantifi ile öğretilebilir . Bu bir el kumandası ve programlama ünitesidir. Bu tür birimlerin ortak özellikleri, robotu istenen bir konuma manuel olarak gönderme veya bir konumu ayarlamak için "inç" veya "itme" yeteneğidir. Ayrıca, dikkatli konumlandırma için veya yeni veya değiştirilmiş bir rutin boyunca test çalıştırması sırasında genellikle düşük bir hız gerektiğinden, hızı değiştirmek için bir araçları vardır. Büyük bir acil durdurma düğmesi de genellikle dahildir. Tipik olarak robot bir kez programlandıktan sonra öğretme pandantifi için artık bir kullanım yoktur. Tüm öğretme pandantifleri, 3 konumlu bir emniyet anahtarı ile donatılmıştır . Manuel modda, robotun yalnızca orta konumdayken (kısmen basılıyken) hareket etmesine izin verir. Tam olarak basılırsa veya tamamen bırakılırsa robot durur. Bu çalışma prensibi, güvenliği artırmak için doğal reflekslerin kullanılmasına izin verir.

Burundan yönlendirme: Bu, birçok robot üreticisi tarafından sunulan bir tekniktir. Bu yöntemde, bir kullanıcı robotun manipülatörünü tutarken, başka bir kişi robotun enerjisini kesen ve robotun topallamasına neden olan bir komut girer. Kullanıcı daha sonra, yazılım bu konumları belleğe kaydederken robotu gerekli konumlara ve/veya gerekli bir yol boyunca elle hareket ettirir. Program daha sonra robotu bu konumlara veya öğretilen yol boyunca çalıştırabilir. Bu teknik, boya püskürtme gibi işler için popülerdir .

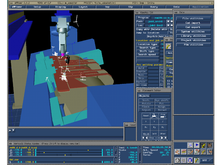

Çevrimdışı programlama , tüm hücrenin, robotun ve çalışma alanındaki tüm makinelerin veya aletlerin grafiksel olarak eşlendiği yerdir. Robot daha sonra ekranda hareket ettirilebilir ve süreç simüle edilebilir. Robot kolunun ve uç efektörünün fiziksel çalışmasına bağlı olmaksızın bir robot için gömülü uygulamalar oluşturmak için bir robotik simülatörü kullanılır. Robotik simülasyonun avantajları, robotik uygulamalarının tasarımında zamandan tasarruf sağlamasıdır. Sistem etkinleştirilmeden önce çeşitli "eğer" senaryoları denenip test edilebildiğinden, robotik ekipmanla ilişkili güvenlik seviyesini de artırabilir.[8] Robot simülasyon yazılımı, çeşitli programlama dillerinde yazılmış programları öğretmek, test etmek, çalıştırmak ve hatalarını ayıklamak için bir platform sağlar.

Robot simülasyon araçları, robotik programların, gerçek bir robot üzerinde test edilen programın son sürümüyle çevrimdışı olarak uygun şekilde yazılmasına ve hatalarının ayıklanmasına olanak tanır. Bir robotik sistemin davranışını sanal bir dünyada önizleme yeteneği, bir "gerçek dünya" sistemine uygulanmadan önce çeşitli mekanizmaların, cihazların, konfigürasyonların ve kontrolörlerin denenmesine ve test edilmesine olanak tanır. Robotik simülatörleri, hem geometrik modelleme hem de kinematik modelleme kullanarak endüstriyel bir robotun simüle edilmiş hareketinin gerçek zamanlı hesaplanmasını sağlama yeteneğine sahiptir.

Bağımsız robot programlama araçlarının imalatı, robot uygulamalarını programlamanın nispeten yeni fakat esnek bir yoludur. Bir grafik kullanıcı arabirimi kullanılarak programlama, önceden tanımlanmış şablon/yapı bloklarını sürükleyip bırakarak yapılır. Fizibiliteyi ve çevrimdışı programlamayı bir arada değerlendirmek için genellikle simülasyonların yürütülmesini içerirler . Sistem yerel robot kodunu derleyip robot denetleyicisine yükleyebiliyorsa, kullanıcının artık her üreticinin tescilli dilini öğrenmesi gerekmez . Bu nedenle, bu yaklaşım programlama yöntemlerini standartlaştırmak için önemli bir adım olabilir .

Diğerlerine ek olarak, makine operatörleri genellikle , operatör kontrol paneli olarak hizmet veren , tipik olarak dokunmatik ekranlı birimler olan kullanıcı arabirimi cihazlarını kullanır . Operatör, programdan programa geçebilir, bir program içinde ayarlamalar yapabilir ve aynı robotik sisteme entegre edilebilecek bir dizi çevresel cihazı çalıştırabilir . Bunlara uç efektörleri , robota bileşen sağlayan besleyiciler, konveyör bantları , acil durdurma kontrolleri, yapay görme sistemleri, güvenlik kilitleme sistemleri, barkod yazıcıları ve operatör kontrol paneli aracılığıyla erişilen ve kontrol edilen neredeyse sonsuz sayıda başka endüstriyel cihaz dahildir.

Öğretme pandantifi veya PC'nin bağlantısı genellikle programlamadan sonra kesilir ve robot daha sonra kontrolörüne kurulmuş olan program üzerinde çalışır . Bununla birlikte, bir bilgisayar genellikle robotu ve herhangi bir çevre birimini 'denetlemek' veya çok sayıda karmaşık yol ve rutine erişim için ek depolama sağlamak için kullanılır.

Kol sonu takımları

En temel robot çevre birimi, uç efektör veya kol sonu alet takımıdır (EOT). Uç efektörlerin yaygın örnekleri arasında kaynak cihazları (MIG kaynak tabancaları, nokta kaynak makineleri vb.), püskürtme tabancaları ve ayrıca taşlama ve çapak alma cihazları (pnömatik disk veya bant taşlama makineleri, çapaklar vb.) ve tutucular (örn. genellikle elektromekanik veya pnömatik olan bir nesneyi kavrayabilen cihazlar ). Nesneleri toplamanın diğer yaygın yolu, vakum veya mıknatıslardır . Son efektörler genellikle son derece karmaşıktır, işlenen ürüne uyacak şekilde yapılır ve çoğu zaman aynı anda bir dizi ürünü alabilir. Ürünleri bulma, taşıma ve konumlandırmada robot sistemine yardımcı olmak için çeşitli sensörler kullanabilirler.

Hareketi kontrol etme

Belirli bir robot için, robotun uç efektörünü (tutucu, kaynak torcu vb.) tam olarak konumlandırmak için gerekli olan tek parametre, eklemlerin her birinin açıları veya lineer eksenlerin yer değiştirmeleridir (veya robot formatları için bu ikisinin kombinasyonları). SCARA olarak). Ancak, noktaları tanımlamanın birçok farklı yolu vardır. Bir noktayı tanımlamanın en yaygın ve en uygun yolu, onun için bir Kartezyen koordinat belirlemektir , yani robotun orijine göre X, Y ve Z yönlerinde mm cinsinden 'uç efektörünün' konumu. Ek olarak, belirli bir robotun sahip olabileceği bağlantı türlerine bağlı olarak, uç efektörünün sapma, eğim ve yuvarlanmadaki oryantasyonu ve alet noktasının robotun ön yüz plakasına göre konumu da belirtilmelidir. Bir için eklemli kol bu koordinatlar robot kontrol ile birlikte ortak açıları dönüştürülmesi gerekir ve bu dönüşüm, çok eksenli bir robot için yinelemeli veya ters gerçekleştirilebilir gerekebilir Kartezyen Transformations olarak bilinir. Eklem açıları ile gerçek uzaysal koordinatlar arasındaki ilişkinin matematiğine kinematik denir. Robot kontrolüne bakın

Kartezyen koordinatlarla konumlandırma, koordinatları sisteme girerek veya robotu XYZ yönlerinde hareket ettiren bir öğretme pandantifi kullanılarak yapılabilir. Bir insan operatörün yukarı/aşağı, sol/sağ vb. hareketleri görselleştirmesi, her bir eklemi birer birer hareket ettirmekten çok daha kolaydır. İstenen pozisyona ulaşıldığında, kullanımda olan robot yazılımına özel bir şekilde tanımlanır, örneğin aşağıda P1 - P5.

Tipik programlama

Eklemli robotların çoğu, bir dizi konumu bellekte saklayarak ve programlama sıralarında çeşitli zamanlarda bu konumlara hareket ederek performans gösterir. Örneğin, öğeleri bir yerden (A gözü) diğerine (B gözü) taşıyan bir robot, aşağıdakine benzer basit bir 'al ve yerleştir' programına sahip olabilir:

P1–P5 noktalarını tanımlayın:

- İş parçasının güvenli bir şekilde üzerinde (P1 olarak tanımlanır)

- A bölmesinin 10 cm üstünde (P2 olarak tanımlanır)

- A bölmesinden (P3 olarak tanımlanır) yer alacak konumda

- 10 cm B bölmesinin üstünde (P4 olarak tanımlanır)

- B bölmesinden alınacak konumda. (P5 olarak tanımlanır)

Programı tanımlayın:

- P1'e taşı

- P2'ye taşı

- P3'e taşı

- Yakın kavrayıcı

- P2'ye taşı

- P4'e taşı

- P5'e taşı

- Açık tutucu

- P4'e taşı

- P1'e geçin ve bitirin

Bunun popüler robot dillerinde nasıl görüneceğine dair örnekler için endüstriyel robot programlamaya bakın .

tekillikler

Endüstriyel Robotlar ve Robot Sistemleri için Amerikan Ulusal Standardı — Güvenlik Gereksinimleri (ANSI/RIA R15.06-1999), tekilliği "öngörülemeyen robot hareketi ve hızlarıyla sonuçlanan iki veya daha fazla robot ekseninin doğrusal hizalanmasından kaynaklanan bir durum" olarak tanımlar. En yaygın olarak "üçlü rulo bilek" kullanan robot kollarında görülür. Bu, yalpalamayı, yalpalamayı ve yuvarlanmayı kontrol eden bileğin üç ekseninin ortak bir noktadan geçtiği bir bilektir. Bilek tekilliğine bir örnek, robotun hareket ettiği yolun robotun bileğinin birinci ve üçüncü eksenlerinin (yani robotun eksenleri 4 ve 6) aynı hizaya gelmesine neden olmasıdır. İkinci bilek ekseni daha sonra uç efektörün oryantasyonunu korumak için sıfır zamanda 180° dönmeye çalışır. Bu tekillik için başka bir yaygın terim "bilek çevirme" dir. Tekilliğin sonucu oldukça dramatik olabilir ve robot kolu, son efektör ve süreç üzerinde olumsuz etkileri olabilir. Bazı endüstriyel robot üreticileri, bu durumu önlemek için robotun yolunu biraz değiştirerek durumu bir kenara bırakmaya çalıştı. Diğer bir yöntem, robotun hareket hızını yavaşlatmak, böylece bileğin geçiş yapması için gereken hızı azaltmaktır. ANSI/RIA, robot üreticilerinin, sistem manuel olarak manipüle edilirken meydana gelen tekillikler hakkında kullanıcıyı bilgilendirmesini zorunlu kılmıştır.

Bilek bölmeli dikey eklemli altı eksenli robotlarda ikinci tür tekillik, bilek merkezi, eksen 1 etrafında ortalanmış ve yarıçapı eksen 1 ile 4 arasındaki mesafeye eşit olan bir silindir üzerinde yer aldığında ortaya çıkar. Buna omuz tekilliği denir. Bazı robot üreticileri, eksen 1 ve 6'nın çakıştığı hizalama tekilliklerinden de bahseder. Bu sadece omuz tekilliklerinin bir alt durumudur. Robot bir omuz tekilliğine yakın geçtiğinde, eklem 1 çok hızlı dönüyor.

Bilek bölmeli dikey eklemli altı eksenli robotlardaki üçüncü ve son tekillik türü, bileğin merkezi eksen 2 ve 3 ile aynı düzlemde olduğunda ortaya çıkar.

Tekillikler, eksenlerin hizalanmasının benzer bir kök nedenine sahip olan gimbal kilit fenomeni ile yakından ilişkilidir .

Pazar yapısı

Göre Robotik Uluslararası Federasyonu (IFR) çalışmasında Dünya Robotik 2020 , Bu sayı 2018 yılından İFR için 2021 yılı sonuna kadar 3,788,000 ulaşması tahmin edilmektedir 2019 yılı sonuna kadar 2.722.077 operasyonel endüstriyel robotlar hakkında vardı dünya çapında tahmin 16,5 milyar ABD doları ile endüstriyel robot satışı. Yazılım, çevre birimleri ve sistem mühendisliği maliyeti dahil, robot sistemlerinin yıllık cirosunun 2018'de 48,0 milyar ABD Doları olduğu tahmin edilmektedir.

Çin, 2018'de satılan 154.032 birim ile en büyük endüstriyel robot pazarıdır. Çin, 2018 sonunda 649.447 ile en büyük endüstriyel robot operasyonel stoğuna sahipti. ABD'li endüstriyel robot üreticileri, 2018'de ABD'deki fabrikalara 35.880 robot sevk etti. ve bu 2017'den %7 daha fazlaydı.

Endüstriyel robotların en büyük müşterisi %30 pazar payı ile otomotiv sektörü, ardından %25 ile elektrik/elektronik sektörü, %10 ile metal ve makine sektörü, %5 ile kauçuk ve plastik sektörü, %5 ile gıda sektörü. Tekstil, hazır giyim ve deri sektöründe 1.580 ünite faaliyet göstermektedir.

Dünya çapında tahmini yıllık endüstriyel robot arzı (birim olarak):

| Yıl | arz |

|---|---|

| 1998 | 69.000 |

| 1999 | 79.000 |

| 2000 | 99.000 |

| 2001 | 78.000 |

| 2002 | 69.000 |

| 2003 | 81.000 |

| 2004 | 97.000 |

| 2005 | 120.000 |

| 2006 | 112.000 |

| 2007 | 114.000 |

| 2008 | 113.000 |

| 2009 | 60.000 |

| 2010 | 118.000 |

| 2012 | 159.346 |

| 2013 | 178,132 |

| 2014 | 229,261 |

| 2015 | 253.748 |

| 2016 | 294.312 |

| 2017 | 381.335 |

| 2018 | 422.271 |

| 2019 | 373,240 |

Sağlık ve güvenlik

Robotik Uluslararası Federasyonu endüstriyel robotların kabulünde, dünya çapında bir artış öngörülüyor ve onlar 2020 yılına dünya çapında fabrikalarda 1,7 milyon yeni robot tesisler tahmin [İFR 2017] . Otomasyon teknolojilerindeki hızlı gelişmeler (örneğin, sabit robotlar, işbirlikçi ve mobil robotlar ve dış iskeletler) çalışma koşullarını iyileştirme potansiyeline sahiptir, aynı zamanda üretim işyerlerinde işyeri tehlikeleri ortaya çıkarma potansiyeline sahiptir. [2] Özellikle robotlarla ilişkili yaralanmalara ilişkin mesleki gözetim verilerinin olmamasına rağmen, ABD Ulusal İş Sağlığı ve Güvenliği Enstitüsü'nden (NIOSH) araştırmacılar , Çalışma İstatistikleri Bürosu'nun anahtar kelime aramalarını kullanarak 1992 ile 2015 yılları arasında robotla ilgili 61 ölüm tespit etti . (BLS) Ölümcül Mesleki Yaralanmalar Sayımı araştırma veritabanı ( Mesleki Robotik Araştırma Merkezi'nden alınan bilgilere bakın ). NIOSH ve eyalet ortakları, Çalışma İstatistikleri Bürosu'ndan alınan verileri kullanarak, Ölüm Değerlendirme ve Kontrol Değerlendirme Programı kapsamında robotla ilgili 4 ölüm vakasını araştırdı . Ayrıca, Mesleki Güvenlik ve Sağlık İdaresi (OSHA), OSHA Kaza Arama sayfasında incelenebilecek düzinelerce robotla ilgili ölüm ve yaralanmayı araştırdı . Çalışma ortamına işbirlikçi ve birlikte var olan robotların, güçlendirilmiş dış iskeletlerin ve otonom araçların sayısının artması nedeniyle yaralanmalar ve ölümler zamanla artabilir.

Güvenlik standartları , Amerikan Ulusal Standartlar Enstitüsü (ANSI) ile birlikte Robotik Endüstriler Birliği (RIA) tarafından geliştirilmektedir . [3] 5 Ekim 2017'de OSHA, NIOSH ve RIA, teknik uzmanlığı geliştirmek, geleneksel endüstriyel robotlar ve gelişmekte olan insan-robot işbirliği kurulumları ve sistemleri ile ilişkili potansiyel işyeri tehlikelerini belirlemek ve ele almak için birlikte çalışmak üzere bir ittifak imzaladı , ve işyeri tehlikelerini azaltmak için gerekli araştırmaların belirlenmesine yardımcı olur. 16 Ekim'de NIOSH , "işçi güvenliğini, sağlığını ve refahını artıran mesleki robotların geliştirilmesine ve kullanımına rehberlik etmek için bilimsel liderlik sağlamak" için Mesleki Robotik Araştırma Merkezi'ni başlattı . Şimdiye kadar, NIOSH ve ortakları tarafından belirlenen araştırma ihtiyaçları şunları içeriyor: yaralanmaların ve ölümlerin izlenmesi ve önlenmesi, güvenli makine kontrolü ve bakım prosedürlerini teşvik etmek için müdahale ve yayma stratejileri ve kanıta dayalı etkili müdahalelerin işyeri uygulamasına dönüştürülmesi.

Ayrıca bakınız

- Otomasyon

- Yerli robot

- Akıllı endüstriyel iş asistanı (iiwa)

- Işıklar sönüyor (üretim)

- Mobil endüstriyel robotlar

- Kartezyen koordinat robotu

- portal robotu

- İşyeri Robotik Güvenliği

Referanslar

daha fazla okuma

- Nof, Shimon Y. (editör) (1999). Endüstriyel Robotik El Kitabı , 2. baskı. John Wiley ve Oğulları. 1378 s. ISBN 0-471-17783-0 .

- Lars Westerlund (yazar) (2000). Adamın uzatılmış kolu. ISBN 91-7736-467-8 .

- Michal Gürgül (yazar) (2018). Endüstriyel robotlar ve cobotlar: Gelecekteki iş arkadaşınız hakkında bilmeniz gereken her şey. ISBN 978-83-952513-0-6 .

Dış bağlantılar

- Endüstriyel robotlar ve robot sistem güvenliği ( OSHA tarafından , yani kamu malı ).

- Uluslararası Robotik Federasyonu IFR (dünya çapında)

- Robotik Endüstriler Derneği RIA (Kuzey Amerika)

- BARA, İngiliz Otomasyon ve Robotik Derneği (İngiltere)

- NIOSH tarafından Mesleki Robotik Araştırma Merkezi

- Robotikte uygulanan güvenlik standartları

- INRS'den yeni teknolojileri ele alma stratejileri

- Makine Koruması - Neden Yasal Bir Gerekliliktir?