Sürekli döküm - Continuous casting

Sürekli döküm olarak da adlandırılan, sürekli döküm , bir süreçtir , erimiş bir metal , bir "yarı" içine katılaştırılır kütük , çiçek ya da levha son değirmenlerde daha sonra haddeleme için. 1950'lerde sürekli dökümün kullanılmaya başlanmasından önce, çelik , külçe oluşturmak için sabit kalıplara döküldü . O zamandan beri, "sürekli döküm" gelişmiş verim, kalite, üretkenlik ve maliyet verimliliği elde etmek için gelişti. Bir ürünün sürekli, standartlaştırılmış üretiminin doğal olarak daha düşük maliyetleri ve ayrıca otomasyon yoluyla süreç üzerinde daha fazla kontrol sağlaması nedeniyle, daha iyi kalitede metal bölümlerin daha düşük maliyetli üretimine olanak tanır. Bu işlem en sık çelik dökümü için kullanılır (döküm tonajı açısından). Alüminyum ve bakır da sürekli olarak dökülür.

Bessemer dönüştürücü şöhretinden Sir Henry Bessemer , 1857'de iki ters dönen silindir arasında metal dökümü için bir patent aldı. Bu sistemin temel ana hatları, günümüzde çelik şerit dökümünde uygulanmaktadır.

Ekipman ve süreç

Çelik

Erimiş metal, fırınlardan potaya akıtılır. Alaşımlama ve gazdan arındırma gibi pota işlemlerinden geçirilip doğru sıcaklığa ulaştıktan sonra pota döküm makinesinin tepesine taşınır. Genellikle pota, döküm makinesinde dönen bir taret üzerindeki bir yuvaya oturur. Bir pota 'dökümde' (döküm makinesini besleyen) konumunda iken diğeri 'döküm dışı' konumunda hazır hale getirilmekte ve birinci pota boşaldığında döküm pozisyonuna geçilmektedir.

Sıcak metal, potadan ateşe dayanıklı bir örtü (boru) vasıtasıyla tandiş adı verilen bir tutma banyosuna aktarılır . Tandiş, potalar değiştirilirken bir metal rezervuarının döküm makinesini beslemesine izin verir, böylece bir sıcak metal tamponu görevi görür, ayrıca akışı yumuşatır, kalıplara metal beslemesini düzenler ve metali temizler (aşağıya bakın).

Genellikle kullanılan tek kullanımlık bir çalışma astarı refrakterine " tandiş levhaları" denir .

Metal, tandişten başka bir örtü vasıtasıyla açık tabanlı bir bakır kalıbın tepesine boşaltılır . Kalıbın derinliği, döküm hızına ve kesit boyutuna bağlı olarak 0,5 ila 2 metre (20 ila 79 inç) arasında değişebilir. Kalıp, onunla doğrudan temas halinde olan sıcak metali katılaştırmak için suyla soğutulur; bu birincil soğutma işlemidir. Ayrıca metalin kalıp duvarlarına yapışmasını önlemek için dikey olarak (veya dikeye yakın bir eğri yolda) salınım yapar. Yapışmayı önlemek ve metalde bulunabilecek ve metalde oluşabilecek cüruf partiküllerini (oksit partikülleri veya tufal dahil) tutmak için kalıptaki metale bir yağlayıcı (metalle temas ettiğinde eriyen tozlar veya sıvılar) eklenir. yüzen bir cüruf tabakası oluşturmak için onları havuzun tepesine çıkarın. Örtü, sıcak metalin kalıptaki cüruf tabakasının yüzeyinin altından çıkacağı şekilde ayarlanır ve bu nedenle daldırılmış giriş nozulu (SEN) olarak adlandırılır. Bazı durumlarda, tandiş ve kalıp arasında örtüler kullanılmayabilir ('açık-dökme' döküm); bu durumda, tandişin tabanındaki değiştirilebilir ölçüm memeleri metali kalıplara yönlendirir. Bazı sürekli döküm düzenleri, aynı tandişten birkaç kalıbı besler.

Kalıpta, kalıp duvarlarının yanındaki ince bir metal kabuk, şimdi bir iplik olarak adlandırılan orta bölüm, kalıbın tabanından bir püskürtme odasına çıkmadan önce katılaşır. Telin duvarları içindeki metal yığını hala erimiş durumda. Halat , hala katılaşan sıvının ferrostatik basıncına ( hidrostatik basıncı karşılaştırın ) karşı halat duvarlarını destekleyen yakın aralıklı, su soğutmalı silindirler tarafından hemen desteklenir . Katılaşma hızını arttırmak için, püskürtme odasından geçerken demete büyük miktarlarda su püskürtülür; bu ikincil soğutma işlemidir. Telin nihai katılaşması, tel püskürtme odasından çıktıktan sonra gerçekleşebilir.

Sürekli döküm makinelerinin tasarımının değişebileceği yer burasıdır. Bu, bir 'kavisli önlük' döküm makinesini tanımlar; dikey konfigürasyonlar da kullanılır. Kavisli bir önlük döküm makinesinde, tel kalıptan dikey olarak çıkar (veya dikeye yakın bir kavisli yol üzerinde) ve püskürtme odası boyunca hareket ederken, silindirler ipliği kademeli olarak yataya doğru eğirir. Dikey döküm makinesinde, iplik püskürtme odasından geçerken dikey kalır. Kavisli bir apron döküm makinesindeki kalıplar, makinenin temel tasarımına bağlı olarak düz veya kavisli olabilir.

Gerçek bir yatay döküm makinesinde, kalıp ekseni yataydır ve çeliğin akışı sıvıdan ince kabuğa ve katıya (bükülme yok) yataydır. Bu tip makinelerde kalıba yapışmayı önlemek için hem tel hem de kalıp salınımı kullanılır.

Püskürtme odasından çıktıktan sonra, demet düzleştirme rulolarından (dikey bir makine dışında bir makinede dökülmüşse) ve çekme rulolarından geçer. Son şeridi önceden şekillendirmek için metalin sıcak durumundan yararlanmak için çekme işleminden sonra bir sıcak haddeleme standı olabilir . Son olarak, şerit, mekanik makaslar veya hareketli oksiasetilen hamlaçları ile önceden belirlenmiş uzunluklarda kesilir, tanımlama için işaretlenir ve ya bir stok yığınına ya da bir sonraki şekillendirme işlemine alınır.

Çoğu durumda, tel, metali son şekline düzleştirebilen, yuvarlayabilen veya ekstrüde edebilen ek silindirler ve diğer mekanizmalar yoluyla devam edebilir.

Alüminyum ve bakır için döküm makineleri

Alüminyum ve bakır yatay olarak dökülebilir ve daha düşük erime sıcaklıkları nedeniyle özellikle şerit olmak üzere net şekle yakın bir şekle daha kolay dökülebilir .

Sürekli döküm bölümleri aralığı

- Döküm makineleri, kütük , blum veya slab döküm makineleri olarak belirlenmiştir .

- Döşeme tekerlekleri, kalınlıktan çok daha geniş olan bölümleri dökme eğilimindedir:

- 100–1600 mm genişlik, 180–250 mm kalınlık ve 12 m uzunluğa kadar olan geleneksel plakalar, 1,4 m/dakikaya varan geleneksel döküm hızları ile; ancak slab genişlikleri ve döküm hızları şu anda artmaktadır.

- 3250×150 mm'ye kadar daha geniş plakalar mevcuttur

- Belirli bir çelik tesisinde 2200×450 mm'ye kadar kalın levhalar mevcuttur ve genel olarak tipik olarak 200 mm'den 300 mm'ye kadar değişir

- İnce levhalar (düşük karbonlu çelik): Belirli bir tesiste 1680×50 mm, tek bir makinenin tasarımına bağlı olarak genel olarak 40 mm ila 110 mm kalınlık arasında değişir

- Konvansiyonel çiçek tekerleri, 200×200 mm'nin üzerinde kesitleri döker. Çiçek uzunluğu 4 ila 10 m arasında değişebilir

- Kütük döküm makineleri, 12 m uzunluğa kadar uzunluklarda 200 mm kare altı gibi daha küçük kesit boyutlarında döküm yapar. Döküm hızları 4 m/dakikaya kadar ulaşabilir.

- Yuvarlar: 500 mm veya 140 mm çapında

- Geleneksel kiriş boşlukları: enine kesitte I-kirişlere benzer ; 1048×450 mm veya 438×381 mm toplam

- Net şekle yakın kiriş boşlukları: toplamda 850×250 mm

- Şerit: 2–5 mm kalınlık ve 760–1330 mm genişlik

Sürecin başlatılması ve kontrolü

Sürekli bir döküm makinesinin çalıştırılması, kalıbın tabanını kapatmak için püskürtme odasının içinden bir yapay çubuğun (esas olarak kavisli bir metal kiriş) yerleştirilmesini içerir. Metal kalıba dökülür ve katılaştıktan sonra dummy bar ile geri çekilir. Metal tedarikinin daha sonra 'geri dönüşler' olarak bilinen gereksiz kapatma ve yeniden başlatmaları önlemek için garanti altına alınması son derece önemlidir. Teker her durduğunda ve yeniden çalıştığında, yeni bir tandiş gereklidir, çünkü tandişteki herhangi bir dökme metal boşaltılamaz ve bunun yerine bir 'kafatası'na donar. Geri dönüşlerden kaçınmak, pota fırınları (varsa) dahil olmak üzere çelikhanenin, diğerlerinin yanı sıra alaşım ilaveleri, cüruf kapağı ve cüruf giderme ve potanın metali kabul etmeden önce ön ısıtması ile önemli ölçüde değişebilen metal sıcaklığı üzerinde sıkı bir kontrol tutmasını gerektirir. parametreler. Bununla birlikte, döküm hızı, döküm teknesindeki metal miktarı azaltılarak düşürülebilir (bu, döküm teknesi üzerindeki aşınmayı artırabilmesine rağmen) veya döküm makinesinin birden fazla halatı varsa, yukarı akış gecikmelerini karşılamak için bir veya daha fazla halat kapatılabilir. Belirli bir sayıda ısıtmadan sonra döküm haznesi sıcaklığı çok yükselirse veya değiştirilemeyen bir bileşenin hizmet ömrü (yani, bir ince levha döküm makinesindeki daldırılmış giriş nozülü (SEN)), geri dönüşler bir üretim sırasına göre programlanabilir. ulaşmış.

Birçok sürekli döküm işlemi artık tamamen bilgisayar kontrollüdür. Pota örtüsünde, tandişte ve kalıpta bulunan çeşitli elektromanyetik, termal veya radyasyon sensörleri, sıcak metalin metal seviyesini veya ağırlığını, akış hızını ve sıcaklığını algılar ve programlanabilir mantık denetleyicisi (PLC), hız kontrolü aracılığıyla tel çekme oranını ayarlayabilir. çekme rulolarından. Metalin kalıplara akışı üç yöntemle kontrol edilebilir:

- Tandişin içinden inen durdurucu çubuklarla,

- Kalıp örtülerinin üst kısmındaki sürgülü kapılar ile,

- Metal açık dökülmüşse, kalıplara metal akışı yalnızca ölçüm memelerinin iç çapı tarafından kontrol edilir. Bu nozullar genellikle değiştirilebilir.

Genel döküm hızı, pota sürgülü kapısı aracılığıyla tandişteki metal miktarı değiştirilerek ayarlanabilir. PLC ayrıca kalıp salınım hızını ve kalıp tozu besleme hızını ve ayrıca şerit içindeki soğutma spreylerindeki su akışını ayarlayabilir. Bilgisayar kontrolü aynı zamanda önemli döküm verilerinin diğer üretim merkezlerine (özellikle çelik üretim fırınlarına) iletilmesine izin vererek, çalışma oranlarının ürünün 'taşması' veya 'eksik çalışması'nı önleyecek şekilde ayarlanmasına olanak tanır.

sorunlar

Oksijen ile kirlenme

Büyük miktardaki otomasyon, büzülme ve az ayrışma olmadan dökümlerin üretilmesine yardımcı olurken, metal önceden temiz değilse veya döküm işlemi sırasında 'kirli' hale gelirse sürekli döküm hiçbir işe yaramaz. Sıcak metalin kirlenebileceği ana yöntemlerden biri, erimiş metal sıcaklıklarında (çelik için 1700 °C'ye kadar) hızla meydana gelen oksidasyondur; gaz, cüruf veya çözünmemiş alaşımlar da mevcut olabilir. Oksidasyonu önlemek için metal mümkün olduğunca atmosferden izole edilir. Bunu başarmak için, açıkta kalan sıvı metal yüzeyler örtülerle veya pota, tandish ve kalıp durumunda sentetik cüruf ile kaplanır . Tandişte, sıvı metalden daha az yoğun olan gaz kabarcıkları, diğer cüruf veya oksitler veya çözünmemiş alaşımlar da yüzeye çıkabilir ve cüruf tabakasında tutulabilir. Bir döküm çalışmasının başlangıcında tandiş ve kalıp ilk kez doldurulurken, sıvı oksijenle kötü bir şekilde kirlenir ve üretilen ilk parçalar genellikle karantinaya alınır veya en kaliteli malzemeye ihtiyaç duymayan müşterilere yönlendirilir.

Aralar

Sürekli dökümde meydana gelebilecek önemli bir problem , sıvı metalin kırılmasıdır : hangi nedenle olursa olsun, telin katı kabuğu kırılır ve içeride bulunan hala erimiş metalin dışarı dökülmesine ve makineyi kirletmesine izin verir. Çoğu endüstriyel ortamda bu olay, telin kapanmasına yol açtığından ve tipik olarak, dökülen malzemenin tel ekipmanından çıkarılmasını ve/veya hasarlı makinelerin değiştirilmesini içeren uzun bir geri dönüş gerektirdiğinden çok maliyetlidir. Kopma genellikle kabuk duvarının üzerindeki sıvı sütunu destekleyemeyecek kadar ince olmasından kaynaklanır; bu, genellikle ısı yönetimiyle ilgili birkaç temel nedeni olan bir durumdur. Kalıba veya şerit soğutma spreylerine uygun olmayan soğutma suyu akışı, katılaşan metalden yetersiz ısı çıkarılmasına yol açarak katı kabuğun çok yavaş kalınlaşmasına neden olabilir. Metal çekme hızı çok hızlıysa, gelişmiş soğutma spreyleri ile bile kabuğun gerekli kalınlığa katılaşması için zamanı olmayabilir. Benzer şekilde, gelen sıvı metal çok sıcak olabilir ve nihai katılaşma, beklenenden daha geç bir noktada ipliğin aşağısında meydana gelebilir; bu nokta doğrultma silindirlerinin altındaysa, doğrultma sırasında uygulanan gerilimlerden dolayı kabuk kırılabilir. Ayrıca, katılaşmanın ilk saniyelerinde kalıp içinde meydana gelen fiziksel düzensizlikler veya kabukta meydana gelen hasarın bir sonucu olarak bir kopma meydana gelebilir. Kalıp içindeki aşırı türbülans, anormal şekilde büyüyen düzensiz bir kabuk modeline neden olabilir veya kabuk içinde duvar mukavemetini azaltan cüruf damlacıklarını tutabilir. Yaygın bir durum, kabuğun kalıbın yüzeyine yapışması ve yırtılmasıdır; modern aletli kalıplar ve bilgisayar kontrol sistemleri tipik olarak bunu algılar ve duvar hala kalıpta desteklenirken duvarın yeniden donmasına ve iyileşmesine izin vermek için tekeri geçici olarak yavaşlatır. Yırtılma, kalıbın çıkışının yakınında meydana gelirse veya beklenmedik bir şiddette olursa, kabuk, kalıp duvarından çıktıktan sonra bir kopuşta yine de başarısız olabilir. Gelen metal aşırı derecede ısınırsa, kırılma riskinden ziyade dökümü durdurmak tercih edilebilir. Ek olarak, metalin kurşun kirliliği ( ilk çelik şarjındaki karşı ağırlıklar veya kurşun-asit pillerin neden olduğu ), kalıp duvarı ve çelik arasında ince bir film oluşturarak ısının uzaklaştırılmasını ve kabuk büyümesini engelleyebilir ve kırılma riskini artırabilir.

Diğer hususlar

Oluşabilecek başka bir problem de karbon kaynamasıdır - çelikte çözünen oksijen , karbon monoksit kabarcıkları oluşturmak için mevcut karbonla reaksiyona girer . Kaynama teriminden de anlaşılacağı gibi, bu reaksiyon son derece hızlı ve şiddetlidir, büyük miktarlarda sıcak gaz üretir ve özellikle bir döküm makinesinin kapalı alanlarında meydana gelirse tehlikelidir. Oksijen , çeliğe silikon oksit (silika) veya alüminyum oksit (alümina) oluşturmak üzere reaksiyona giren silikon veya alüminyum eklenmesiyle "öldürülerek" çıkarılabilir . Bununla birlikte, çelikte çok fazla alümina, döküm memelerini tıkayacak ve çeliğin "boğulmasına" neden olacaktır.

Hesaplamalı akışkanlar dinamiği ve diğer akışkan akış teknikleri, özellikle tandişte yeni sürekli döküm işlemlerinin tasarımında, sıcak metalden kapanımların ve türbülansın giderilmesini sağlamak, ancak tüm metalin kalıba ondan önce ulaşmasını sağlamak için yaygın olarak kullanılmaktadır. fazla soğutuyor. Tandiş veya kalıp içindeki akış koşullarında küçük ayarlamalar, ürünün yüksek ve düşük reddetme oranları arasındaki fark anlamına gelebilir.

Başlangıç çubuğu

Boş çubuk olarak da adlandırılan başlangıç çubuğu, depolama için esnek olan serbest bir uç kısma ve sonunda kalıbı tıkayan büyük ölçüde sert bir kısma sahiptir. Başlangıç çubuğu, segmentler halinde sağlanan ve uçtan uca düzenlenmiş düzlemsel bir omurganın bir tarafına sabitlenmiş ayrı bloklardan yapılmıştır. Başlangıç çubuğunun döküm yoluna karşılık gelen kavisli bir konfigürasyonda kendi kendini desteklemesini sağlamak için çubuğun blokları arasına konik bloklar biçimindeki ayarlanabilir aralayıcılar yerleştirilmiştir. Başlangıç çubuğunun uç kısmındaki daha esnek bir omurga, başlangıç çubuğunun, bloklar desteklenmeyen bir konfigürasyonda dışarı çıkarken, döküm yolununkinden daha dar bir yarıçapa kavislenmesine izin verir. Saklanan konumda esnek ucu desteklemek için bir depolama rampası sağlanır. Bir döküm başlatılmadan önce, başlangıç çubukları hidrolik aktüatörler kullanılarak döküm makinesinden (dökümün ters yönünde) beslenir. Kalıbın dibine kadar beslendikten sonra, kalıbı paketleme işlemi sorunsuz bir başlangıç sağlamak için devam edebilir.

Doğrudan şerit döküm

Doğrudan şerit döküm, önemli ölçüde ikincil işleme ihtiyacını en aza indiren, doğrudan erimiş halden metalik levha üretmek için sürekli bir döküm işlemidir. Düşük karbonlu çelik saclar için bu, yalnızca son on yılda ticari başarı elde eden nispeten yeni bir işlemdir.

Çift kayışlı sürekli döküm

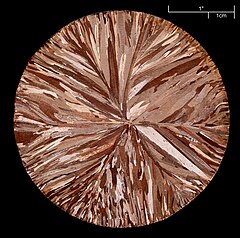

Çift bantlı sürekli döküm, yüksek hacimli sürekli metal çubuk veya sabit dikdörtgen kesitli şerit üreten sürekli bir döküm işlemidir. Çift kayışlı sürekli döküm, üst ve alt döküm yüzeyleri olarak gerilimde tutulan paralel karbon-çelik kayışlardan oluşan hareketli bir kalıp kullanır. Kayışlarla birlikte hareket eden ve istenilen döküm genişliğine göre aralıklı yerleştirilmiş dikdörtgen çelik veya bakır blok zincirler kalıbın kenarlarını oluşturur.

Erimiş metal, döküm kayışları arasına yerleştirilmiş bir ağızlık vasıtasıyla bir ateş kazanından çift kayışlı sürekli döküm makinesine verilir . Metal, yüksek basınçlı devridaim suyuyla soğutulan kayışlarla doğrudan temas yoluyla soğutulur. Gerekli kalıp arayüz özelliklerini sağlamak ve yapışmayı önlemek için bant döküm yüzeylerine çeşitli kaplamalar uygulanabilir.

Çift kayışlı sürekli döküm makinesinden gelen döküm metal, bir sıcak haddehane ile senkronize edilir ve doğrudan ona beslenir . Döküm ve haddeleme işlemlerini birleştirmek, ara döküm ve yeniden ısıtma adımlarını içeren diğer döküm işlemlerine göre önemli enerji ve maliyet tasarrufu sağlayabilir.

Çift bantlı sürekli döküm makinelerinde dökülen metaller: Bakır (Çubuk, Şerit, Anot ), Alüminyum(Şerit), Çinko (Şerit), Kurşun (Şerit)

Üretim oranları ve hızları: Çift kayışlı sürekli döküm oranları, dakikada 14 metreye kadar hızlarda saatte 60 tona kadar değişir.

Çift kayışlı sürekli döküm, ikincil haddeleme veya biçimlendirme işlemleri ihtiyacını önemli ölçüde azaltan net şekle yakın bir döküm işlemidir. Örneğin, bakır anot levhayı dökerken, dökme levha haddelenmez, bunun yerine doğrudan farklı anot levhaları halinde kesilir.

Soğutma kayışları tipik olarak düşük karbonlu çelikten yapılır ve düzlük ve doğruluk sağlamak için döküm makinesi içinde gerilim altında tutulur. "Soğuk" bir kayış kalıp bölgesine girerken, döküm bölgesinde ısıtılır ve termal genleşmenin neden olduğu güçlü kuvvetlere maruz kalır . Geniş şerit dökülürken, burkulmayı ortadan kaldırmak ve bandın kalıp girişinde termal bozulmasını azaltmak için bu kuvvetler kontrol edilmelidir. Bu kuvvetler, kalıba girmeden önce kayışları önceden ısıtarak veya kalıba girdikten sonra manyetik olarak stabilize ederek kontrol edilebilir.

Bant ön ısıtma : Geniş şerit döküm için, bandı döküm kalıbına girmeden hemen önce 150 °C veya daha yüksek bir sıcaklığa getirmek için bir bant ön ısıtma sistemi kullanılabilir, bu da soğuk çerçevelemenin etkilerini azaltır. Endüksiyonlu ısıtma bobinleri, her bir kayışı önceden ısıtmak için genişlik boyunca kullanılabilir. Termal bozulmayı önlemeye ek olarak, yüksek ön ısıtma sıcaklığı, kayış yüzeyinde mevcut olan nemi ortadan kaldırmaya hizmet eder.

Manyetik stabilizasyon: Geniş şerit dökülürken, kalıp bölgesi içinde yüksek mukavemetli, manyetik kayış destek rulolarının kullanılmasıyla lokalize termal bozulma eğilimine direnilebilir. Hareketli kayış, kayışı düz bir düzlemde tutan mıknatıslanmış döner kanatlar tarafından destek rulolarına karşı tutulur.

Çift kayışlı sürekli döküm makinesinde, erimiş metal, katılaşan dış yüzeyler arasında bir erimiş metal karteri ile kalıp bölgesi boyunca hareket ederken, kalıp yüzeyleri üzerinde aşamalı olarak katılaşır. Kayış kaplamaları, doku ve gaz katmanı modifikasyonları, döküm metalden kayışa ısı transfer hızının ince ayarını yapmak için kullanılır. Tam kalınlıkta katılaşma, ince şerit için kalıbın içinden geçen yolun %30'u kadar kısa bir sürede veya çıkış suyu püskürtmeli soğutma ve silindir desteğinin gerekli olduğu büyük çubuklar için kalıp çıkışının 2 m ilerisine kadar gerçekleşebilir.

Kapalı havuz besleme: Alüminyum gibi bazı metaller dökülürken, tamamen kapalı havuz “enjeksiyon” metal besleme sistemi kullanılabilir. Burada metal, kapalı kalıp boşluğuna hafif basınç altında verilir. Metal akışı, tandişte önceden ayarlanmış bir seviye korunarak kontrol edilir. Besleme burnu veya meme, tipik olarak, termal olarak kararlı ve akan metalden salınan gazlara karşı geçirgen olan bir seramik malzemeden yapılır.

Açık havuz besleme: Bakır, çinko ve kurşun gibi diğer metalleri dökerken genellikle açık havuz besleme sistemi kullanılır. Bu durumda, üst kayış kasnağı, alt kasnağın aşağısında dengelenir. Metal, açık bir oluk veya tandişten geçerek, kayışların birleştiği yerde oluşan duran bir erimiş metal havuzuna akar. Oksidasyona karşı koruma sağlamak için örtücü gazlar kullanılabilir.

Kalıp konikleştirme: Çift kayışlı döküm makinesi, diğer hareketli kalıp döküm makinelerinden dört kalıp yüzeyinin de bağımsız olması bakımından farklıdır. Bu, kalıp yüzeylerinin, küçülürken döküm ürün ile temas halinde kalması için sivrilmesine olanak tanır. Kayışın arka tarafına sürekli olarak uygulanan yüksek hızlı soğutma suyu, kayışa çarparak kayış üzerinde bir kuvvet oluşturur. Bu kuvvet, büzülürken bandı şerit veya kütüğün yüzeyine bastırmak için etki eder ve bandı kalıp boyunca döküm ürünle yakın temas halinde tutar. Kalıbın her bir tarafı, ayarlanabilir yaylı kılavuzlarla döküm şeride karşı tutulan sonsuz bir set blok zincirinden oluşur.

Erimiş metal seviye kontrolü: Yüksek döküm hızlarına uyum sağlamak ve havuz seviyesini olabildiğince yüksek tutmak için, döküm makinesindeki havuz seviyesini algılamak için temassız elektromanyetik metal seviye göstergeleri kullanılabilir.

Alüminyum veya bakır şerit döküm: Ticari çift kayışlı sürekli şerit döküm makineleri, 10-35 mm kalınlığında ve 2035 mm genişliğe kadar döküm boyutları üretebilir. Doğrudan bir sıcak haddehaneye beslendikten sonra, döküm şerit tipik olarak 1-3 mm kalınlığında şerite yuvarlanır.

Bakır çubuk döküm: Döküm boyutları 35-75 mm kalınlık ve 50-150 mm genişlik arasında değişir. Doğrudan bir sıcak haddehaneye beslendikten sonra, döküm çubuk tipik olarak tel çekme için kullanılmak üzere 8 mm çapında çubuğa yuvarlanır.

Bakır anot dökümü: Net şekilli bakır anotları sürekli olarak dökmek için çift kayışlı döküm makinesine anot pabucu kalıpları ve hareketli bir hidrolik makas içeren özel baraj blokları eklenir. Anot genişliği yaklaşık 1 metre (pabuçlar hariç) ve 16 mm'den 45 mm'ye kadar kalınlıklar. Bu işlemin birincil avantajı, boyut ve yüzey kalitesi açısından dökülmüş anodun tek biçimli olmasıdır. Bu işlem kullanılarak dökülen anotlar, dökümden sonra ek hazırlık gerektirmez.

Kalıp uzunluğu : Kalıp uzunluğu şerit döküm makinelerinde yaklaşık 2000 mm'den bakır çubuk döküm makinelerinde 3700 mm'ye kadar değişmektedir.

Referanslar

- Umman Alüminyum Haddeleme Şirketi: Alüminyum için Büyüme Trendlerini Yakalamak ve Oman'ı Dönüştürmek, Andrea Svendsen Şirket: Hafif Metal Çağı Sayı: Cilt. 70, No. 6 Özet 2013

- İkiz Rulo Dökme Alüminyumdan Yapı Levhası Ürünlerinin Üretiminde Modern Gelişmeler, Hafif Metal Çağı, Nisan 2008

- Dr. -İng. Catrin Kammer, Goslar, Sürekli alüminyum dökümü, sayfa 16-17, 1999, Avrupa Alüminyum Birliği

- Matthew J. King, Kathryn C. Sole, William GI Davenport, Extractive Metallurgy of Copper, s. 166, 239, 256-247, 404-408, Telif Hakkı 2011 Elsevier Science, Ltd.

- Makine Mühendisi Referans Kitabı, 12. Baskı . EH Smith tarafından düzenlendi. Elsevier , Amsterdam, 1998 tarafından yayınlanmıştır .

- T Frederick Walters, Mühendisler için İmalatın Temelleri . Taylor ve Francis, Londra, 2001

- Bluescope Steel web sitesinden ve AISI'nin sürekli döküm ile ilgili web sitesinden kesit boyutları