Hava ayırma - Air separation

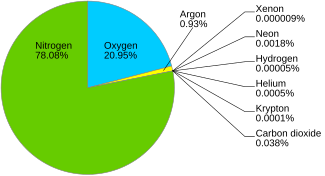

Bir hava ayırma tesisi, atmosferik havayı birincil bileşenlerine, tipik olarak nitrojen ve oksijene ve bazen de argon ve diğer nadir inert gazlara ayırır .

Hava ayırma için en yaygın yöntem, fraksiyonel damıtmadır . Kriyojenik hava ayırma birimleri (ASU'lar), nitrojen veya oksijen sağlamak ve genellikle birlikte argon üretmek için yapılmıştır. Membran, basınç salınımlı adsorpsiyon (PSA) ve vakum basınç salınımlı adsorpsiyon (VPSA) gibi diğer yöntemler ticari olarak tek bir bileşeni sıradan havadan ayırmak için kullanılır. Yarı iletken cihaz imalatında kullanılan yüksek saflıkta oksijen , nitrojen ve argon kriyojenik damıtma gerektirir. Benzer şekilde, nadir gazlar neon , kripton ve ksenonun tek geçerli kaynağı, en az iki damıtma kolonu kullanılarak havanın damıtılmasıdır .

Kriyojenik damıtma işlemi

Saf gazlar, önce sıvılaşana kadar soğutarak, ardından bileşenleri çeşitli kaynama sıcaklıklarında seçici olarak damıtarak havadan ayrılabilir . İşlem, yüksek saflıkta gazlar üretebilir, ancak enerji yoğundur. Bu sürecin öncülüğünü Carl von Linde 20. yüzyılın başlarında yaptı ve bugün hala yüksek saflıkta gazlar üretmek için kullanılıyor. 1895 yılında geliştirdi; süreç, endüstriyel uygulamalarda ilk kez kullanılmadan önce (1902) yedi yıl boyunca tamamen akademik kaldı.

Kriyojenik ayırma işlemi, iyi bir verimlilik elde etmek için ısı eşanjörlerinin ve ayırma kolonlarının çok sıkı bir şekilde entegre edilmesini gerektirir ve soğutma için tüm enerji, ünitenin girişindeki havanın sıkıştırılmasıyla sağlanır.

Düşük damıtma sıcaklıklarına ulaşmak için, bir hava ayırma ünitesi Joule-Thomson etkisi aracılığıyla çalışan bir soğutma döngüsüne ihtiyaç duyar ve soğuk ekipmanın yalıtılmış bir muhafaza (genellikle "soğuk kutu" olarak adlandırılır) içinde tutulması gerekir . Gazların soğutulması, bu soğutma döngüsünün çalışması için büyük miktarda enerji gerektirir ve bir hava kompresörü tarafından sağlanır . Modern ASU'lar soğutma için genişleme türbinlerini kullanır ; Genişletici çıkışı, daha yüksek verimlilik için hava kompresörünün çalıştırılmasına yardımcı olur. Süreç aşağıdaki ana adımlardan oluşur:

- Sıkıştırmadan önce havadaki toz ön filtreden geçirilir.

- Nihai dağıtım basıncının geri kazanımlarla ve ürünlerin sıvı haliyle (gaz veya sıvı) belirlendiği yerde hava sıkıştırılır . Tipik basınçlar 5 ile 10 bar arasında değişir. Hava akımı ayrıca ASU'nun verimliliğini artırmak için farklı basınçlara sıkıştırılabilir. Sıkıştırma sırasında su, kademeler arası soğutucularda yoğunlaştırılır.

- İşlem havası genellikle , kriyojenik ekipmanı dondurup tıkayan karbondioksiti ve kalan su buharını ortadan kaldıran bir moleküler elek yatağından geçirilir . Moleküler elekler genellikle havadaki herhangi bir gaz halindeki hidrokarbonu gidermek için tasarlanır , çünkü bunlar, sonraki hava damıtmasında patlamalara yol açabilecek bir problem olabilir. Moleküler elek yatağı yenilenmelidir. Bu, dönüşümlü modda çalışan birden çok ünite kurarak ve kuru birlikte üretilen atık gazı suyu desorbe etmek için kullanarak yapılır.

- İşlem havası, entegre bir ısı eşanjöründen (genellikle bir plaka kanatlı ısı eşanjörü ) geçirilir ve ürün (ve atık) kriyojenik akışlara karşı soğutulur. Havanın bir kısmı, oksijenle zenginleştirilmiş bir sıvı oluşturmak için sıvılaşır. Kalan gaz nitrojen açısından daha zengindir ve yüksek basınçlı (HP) bir damıtma kolonunda neredeyse saf nitrojene (tipik olarak <1 ppm) damıtılır. Bu sütunun kondansatörü, oksijen bakımından zengin akışın bir valf boyunca veya bir Genişletici (bir ters kompresör) yoluyla daha da genişletilmesiyle elde edilen soğutma gerektirir .

- Alternatif olarak, kondansatör, ASU saf oksijen ürettiğinde, düşük basınçlı (LP) bir damıtma kolonunda (1,2-1,3 bar mutlak çalışma) bir yeniden kaynatıcı ile ısının değiştirilmesiyle soğutulabilir. Sıkıştırma maliyetini en aza indirmek için, HP / LP kolonlarının birleşik kondansatörü / yeniden ısıtıcısının sadece 1-2 K sıcaklık farkı ile çalışması gerekir, bu da plaka kanatlı lehimli alüminyum ısı eşanjörlerini gerektirir. Tipik oksijen saflıkları% 97,5 ile% 99,5 arasında değişir ve maksimum oksijen geri kazanımını etkiler. Sıvı ürünler üretmek için gereken soğutma, basınçlı havayı doğrudan düşük basınçlı sütuna besleyen bir genişleticide Joule-Thomson etkisi kullanılarak elde edilir . Bu nedenle, havanın belirli bir kısmı ayrılmamalı ve düşük basınç kolonunu üst kısmından bir atık akımı olarak terk etmelidir.

- Argonun kaynama noktası (standart koşullarda 87,3 K) oksijen (90,2 K) ve azot (77,4 K) arasında olduğu için, argon düşük basınç sütununun alt bölümünde oluşur. Argon üretildiğinde, argon konsantrasyonunun en yüksek olduğu düşük basınçlı kolondan bir buhar tarafı çekimi alınır. Argonu istenen saflığa düzeltmek için başka bir kolona gönderilir ve buradan sıvının LP kolonunda aynı konuma geri dönmesi sağlanır. Çok düşük basınç düşüşlerine sahip modern yapılandırılmış ambalajların kullanılması, 1 ppm'den daha az safsızlık içeren argon sağlar. Argon, gelen miktarın% 1'inden daha azında mevcut olmasına rağmen, hava argon kolonu, argon kolonunda gerekli olan yüksek geri akış oranı (yaklaşık 30) nedeniyle önemli miktarda enerji gerektirir. Argon kolonunun soğutulması, soğuk genişletilmiş zengin sıvıdan veya sıvı nitrojenden sağlanabilir.

- Son olarak gaz formunda üretilen ürünler, gelen havaya karşı ortam sıcaklığına ısıtılır. Bu, bozulmalara karşı sağlamlığa izin vermesi gereken dikkatlice hazırlanmış bir ısı entegrasyonu gerektirir (moleküler elek yataklarının değişmesi nedeniyle). Ayrıca, başlatma sırasında ilave harici soğutma gerektirebilir.

Ayrılan ürünler bazen üretim tesisinin yakınındaki büyük endüstriyel kullanıcılara boru hattıyla tedarik edilir. Ürünlerin uzun mesafeli nakliyesi, büyük miktarlar için sıvı ürün nakliyesi veya küçük miktarlar için Dewar şişeleri veya gaz tüpleri olarak yapılır.

Kriyojenik olmayan süreçler

Basınç salınımlı adsorpsiyon , oksijenin veya nitrojenin sıvılaştırılmadan havadan ayrılmasını sağlar. İşlem, ortam sıcaklığı civarında işlemektedir; bir zeolit (moleküler sünger) yüksek basınçlı havaya maruz bırakılır, ardından hava serbest bırakılır ve istenen gazın adsorbe edilmiş bir filmi serbest bırakılır. Kompresörün boyutu, bir sıvılaştırma tesisine göre çok daha küçüktür ve taşınabilir oksijen yoğunlaştırıcıları , tıbbi amaçlar için oksijenle zenginleştirilmiş hava sağlamak için bu şekilde yapılır. Vakum salınımlı adsorpsiyon benzer bir işlemdir; ürün gazı, atmosfer altı basınçta zeolitten çıkar.

Membran teknolojileri , hava ayırma için alternatif, daha düşük enerjili yaklaşımlar sağlayabilir. Örneğin, oksijen üretimi için bir dizi yaklaşım araştırılmaktadır. Örneğin, ortam veya ılık sıcaklıklarda çalışan polimerik membranlar, oksijenle zenginleştirilmiş hava (% 25-50 oksijen) üretebilir. Seramik membranlar yüksek saflıkta oksijen sağlayabilir (% 90 veya daha fazla) ancak çalışmak için daha yüksek sıcaklıklar (800-900 derece C) gerektirir. Bu seramik membranlar arasında İyon Taşıma Membranları (ITM) ve Oksijen Taşıma Membranları (OTM) bulunur. Air Products and Chemicals Inc ve Praxair, düz ITM ve tübüler OTM sistemleri geliştiriyor.

Membran gazı ayırma, jet gömleklerinin yakıt tanklarını doldurmak için hava yerine oksijen bakımından fakir ve nitrojen bakımından zengin gazlar sağlamak için kullanılır, böylece kaza sonucu yangın ve patlama olasılığını büyük ölçüde azaltır. Tersine, membran gazı ayırma şu anda, basınçlı kabinleri olmayan uçaklarda büyük irtifalarda uçan pilotlara oksijenle zenginleştirilmiş hava sağlamak için kullanılmaktadır.

Oksijenle zenginleştirilmiş hava, oksijen ve nitrojenin farklı çözünürlüğünden yararlanılarak elde edilebilir. Oksijen suda nitrojenden daha fazla çözünür, bu nedenle sudan hava gazı alınırsa% 35 oksijen akışı elde edilebilir.

Başvurular

Çelik

In çelik üretim oksijen için gereklidir bazik oksijen çelik üretiminde . Günümüzde, modern temel oksijenli çelik üretimi, ton çelik başına neredeyse iki ton oksijen kullanmaktadır.

Amonyak

Haber sürecinde amonyak yapmak için kullanılan azot .

Kömür gazı

Kömür gazlaştırma projeleri için büyük miktarlarda oksijen gereklidir ; Bazı projelerde 3000 ton / gün üretim yapan kriyojenik tesisler bulunmaktadır.

Atıl gaz

Petrol ürünleri için veya yemeklik yağ ürünlerini oksidasyondan korumak için gemilerin ve tankların nitrojen depolama tankları ile inertleme.

Ayrıca bakınız

- Louis Paul Cailletet

- Kriyojenik nitrojen tesisi

- Kriyojenik oksijen tesisi

- Gaz ayırma

- Gazdan sıvıya

- Hampson-Linde döngüsü

- Endüstriyel gazlar

- Gazların sıvılaşması

- Sıvı hava

- Oksijen konsantratörü

- Siemens döngüsü